Falkenkrone

BROUWPROCES

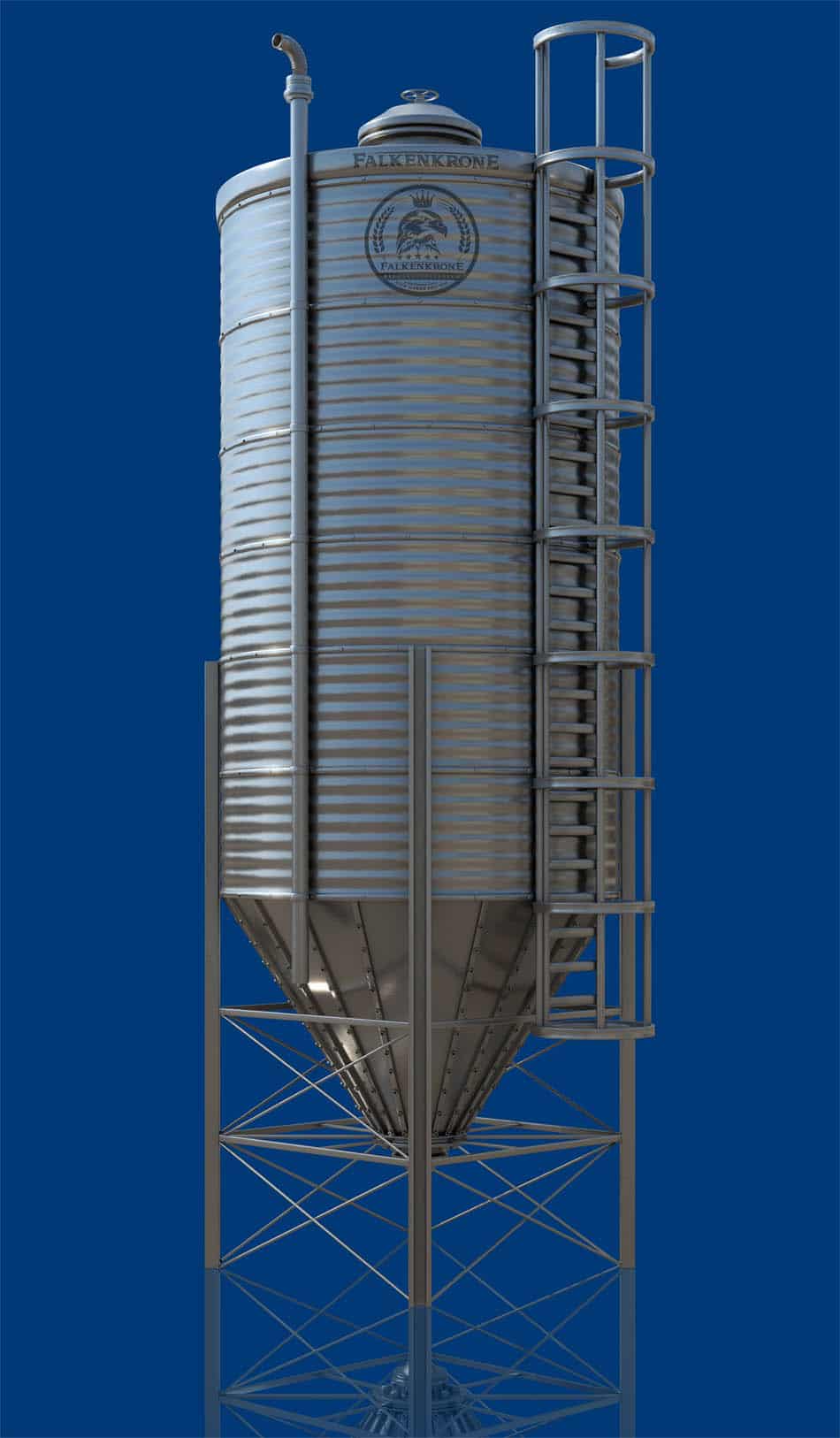

1e stap is mouten / moutsilo

De eerste stap in de bierproductie is het mouten. Het begint natuurlijk allemaal in de moutsilo.

Hier worden tarwe- en gerstemout apart opgeslagen naar soort en herkomst.

Want voordat het voor het brouwproces benodigde mout de korenmolen in gaat of getransporteerd wordt om te maischen, wordt het opgeslagen in één of meerdere grote moutsilo’s. Eerst wordt de verse gerst of tarwe geweekt en ontkiemd in de zogenaamde kiembakken. De enzymen (amylase) die nodig zijn om zetmeel in het graan af te breken.

Het kiemproces wordt in het optimale stadium onderbroken door drogen (ovendrogen).

De groene mout wordt voorzichtig gedroogd bij ongeveer 80° Celsius en smaakt licht zoet na het drogen. De moutsuiker dient later als voedsel voor de gistculturen die de alcohol produceren.

De mout wordt onder constant toezicht opgeslagen in de zogenaamde moutsilo’s tot de start van het brouwproces.

2e stap is koren/korenmolen

De tweede stap in het brouwproces is het malen met een maalmolen. Er wordt onderscheid gemaakt tussen verschillende typen korenmolens:

- Volgens het aantal rollen dat in de korenmolen wordt gebruikt.

- Na korenmolens met of zonder zeef.

- Na het bevochtigen van de mout in natte en droge korenmolens.

Net als bij de productie van meel, wordt het afgewerkte mout geplet of geplet met een korenmolen, zodat het beter kan oplossen in water. Het is belangrijk dat de schillen, d.w.z. de schillen van de graankorrels, behouden blijven, ze dienen als filterlaag tijdens het klaringsproces. Korrelmolens produceren verschillende soorten koren met verschillende gradaties van fijnheid: kaf, grof griesmeel, fijn griesmeel, griesmeelmeel en meelpoeder, enz.

3e stap is pureren/pureren

4e stap is klaring / klaringskuip

5e stap is wortkoken / wortketel

De vijfde stap in het brouwproces is het koken van het wort in de wortketel, waar het echt heet wordt.

Zoals de naam al doet vermoeden, geeft het koken van wort het bier zijn zekere kruidigheid en unieke smaak. Want ook al heeft het bier al een suikergehalte na het pureren en klaren, toch zitten er nog kleine micro-organismen in het mengsel die het genot van het bier zouden verstoren.

Edel aromahop en bitterhop in de vorm van pellets of extract worden via het hopdoseersysteem toegevoegd en tegelijkertijd gekookt. De grootste hopteeltgebieden zijn Tettnang in Baden-Württemberg en Hallertau in Beieren. Hallertau is met 2.400 km² het grootste aaneengesloten hopteeltgebied ter wereld. Ongeveer 80% van de in Duitsland verwerkte topkwaliteit hop en ongeveer 30% van de wereldhop wordt hier geproduceerd.

Daarnaast ziet de hop er steriel uit en is hij zeer lang houdbaar, waardoor de bacteriën uitsterven. Hierdoor komen de goede eigenschappen van de hop vrij, zoals het stabiliserende, bittere alfazuur en de mooie etherische oliën.

De hop wordt in porties toegevoegd op verschillende tijdstippen van het koken van het wort. De smaak van het bier hangt af van het type en de hoeveelheid hop, hoe meer hop, hoe zuur of bitter het bier. Door het verdampen van het water wordt het wort geconcentreerd tot het specifieke stamwort, worden de moutenzymen geïnactiveerd en vormen tannines, eiwit en hopcomponenten uiteindelijk de wrongel.

6e stap is wortklaring / whirlpool

De zesde stap in het brouwproces is het klaren van het wort in de whirlpool. Bij de whirlpoolmethode worden de zwevende stoffen (eiwitfracties en hop) op een eenvoudige fysische manier van het wort gescheiden door het hete wort zeer krachtig te roeren.

Het wort wordt tangentieel in de whirlpool (voorheen het koelschip) gevoerd en in rotatie gebracht. Onopgeloste hopbestanddelen en neergeslagen eiwit, de zogenaamde breuk, bezinken als een kegel in het midden van de container en het heldere wort kan aan de zijkant worden afgetapt. Het kale wort wordt vervolgens tijdens de wortkoeling gekoeld tot 10 tot 20° Celsius in de wortkoeler.

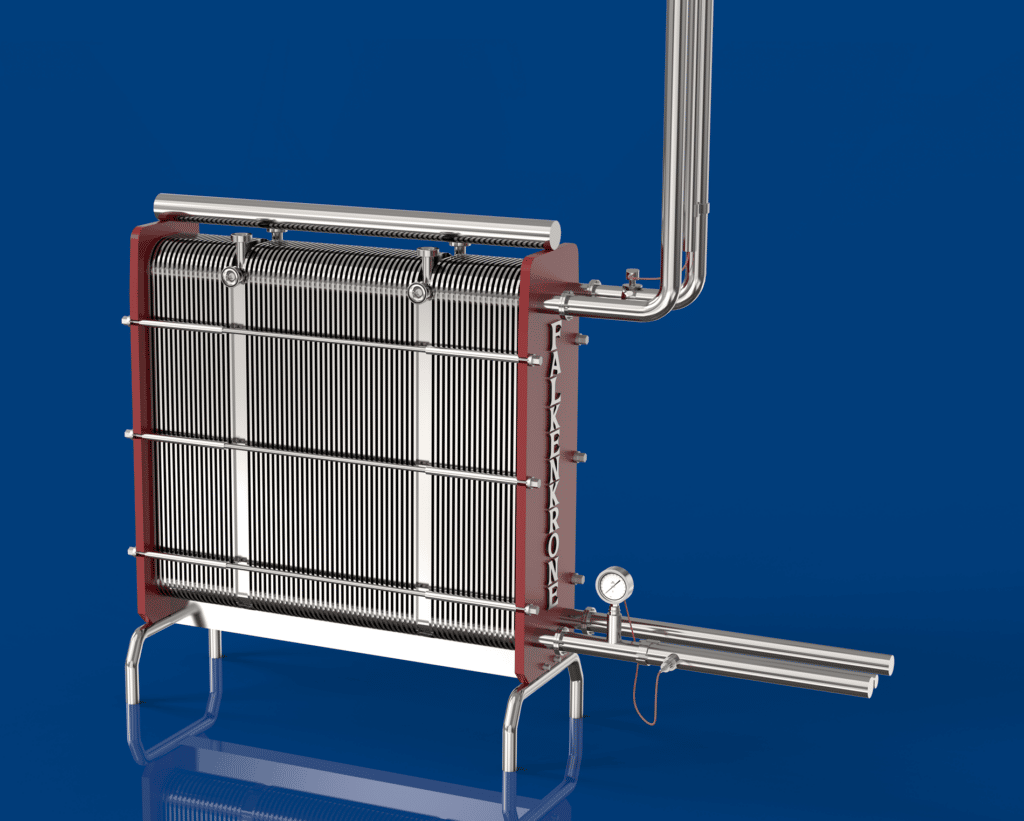

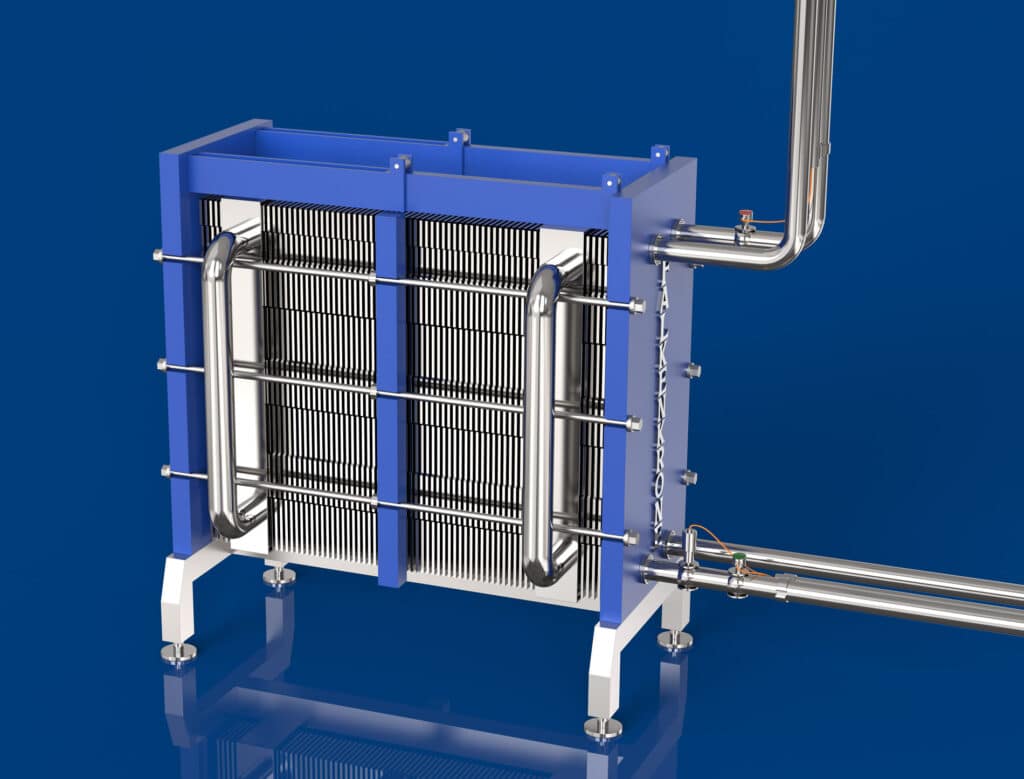

7e stap is wort-/plaatkoeling

Aangezien de gist afsterft bij temperaturen boven de 50 °C, moet het wort na het koken worden afgekoeld tot lagere temperaturen. Zodat het later in de vergistingstank kan worden gevoerd. Dit gebeurt in wat bekend staat als een warmtewisselaar, een platenkoeler genaamd, vergelijkbaar met hoe de radiator in een automotor werkt.

Met behulp van de wortkoeler wordt het wort in relatief korte tijd met koud water in tegenstroom afgekoeld tot 7-20 °C. Deze temperatuur is veilig voor de gist, dit zijn perfecte omstandigheden om de gist te laten fermenteren. Vooral vanuit hygiënisch oogpunt is de overgang van de warme naar de koude ruimte tijdens het koelen een cruciaal punt. Hoewel voorheen geen overdreven hygiënemaatregelen nodig waren in de hitte, moet in de kou alle apparatuur die in contact is gekomen met het wort, nauwgezet worden gereinigd en gedesinfecteerd. Wat natuurlijk veel extra inspanning vraagt.

8e stap is fermentatie / fermentatietank

De achtste stap bij het brouwen van bier is de alcoholische gisting. Bij het brouwen van bier is fermentatie net zo belangrijk als het brouwen van het bier zelf.

Dit gebeurt in een vergistingstank door toevoeging van speciale biergist. De gist zet de suikers in de mout om in alcohol en koolstofdioxide. Zodra de moutsuiker is gefermenteerd, zakt of stijgt de gist en wordt geoogst. Afhankelijk van het type gist en de wortbereiding ontstaat er een bovengistend of ondergistend bier. Voor bovengistende bieren zoals tarwebier, Altbier, Kölsch, Berliner Weisse wordt bovengist gebruikt die hogere temperaturen tussen 16° en 20° graden vereist, waarbij de gist aan het einde van de fermentatie proces. Ondergistende bieren zoals Pils, Lager, Helles, Export en Schwarzbier maken gebruik van ondergistende gist, die lage temperaturen tussen 8° en 12° vereist, waarbij de gist aan het einde van het gistingsproces onderaan wordt afgeroomd. De benodigde dosering per 100 liter wort is ca. 7 liter pure gist van onze giststam.

9e stap is opslag/voorraadtank

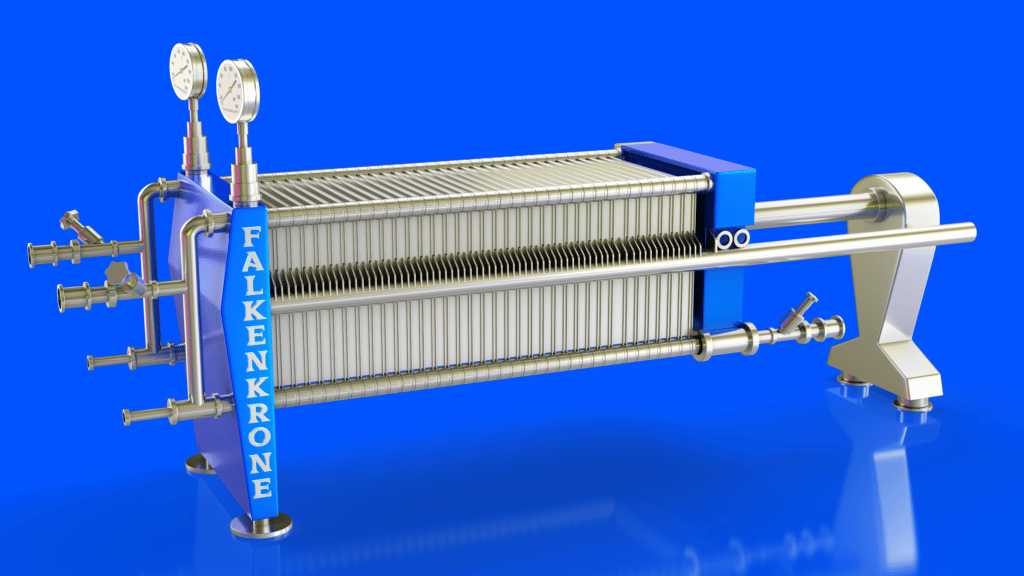

12e stap is filtratie

De twaalfde stap in het brouwproces is filtratie. Tijdens de filtratie worden de laatste stoffen die niet neerslaan in het fermentatieproces of tijdens de nagisting, zoals gistresten, hopharsen en eiwit-tannineverbindingen, grondig uit de gist gefilterd en eventueel nog aanwezige troebelheid wordt verwijderd met behulp van een plaatfilter of laagfilter. Het bier krijgt zijn uiteindelijke helderheid en kleur. Bij van nature troebele bieren vindt geen filtratie plaats, waardoor alle biertypische stoffen en dus de oorspronkelijke smaak behouden blijven. Het is dus erg lekker

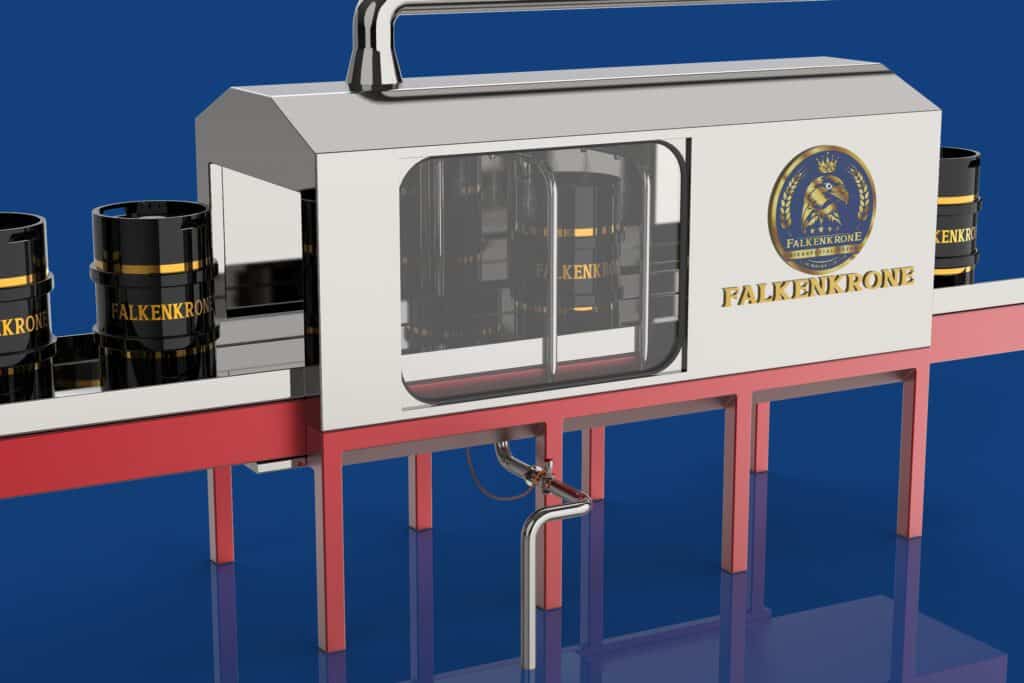

14e stap is het reinigen van het vat en de fles

De apparatuur voor spoelen, desinfecteren en vullen bevindt zich op het roestvrijstalen frame. De biervaten worden in de ingang gestoken en bij de uitgang van de machine verwijderd, of ze kunnen met transportbanden in en uit worden getransporteerd. De multifunctionele koppen worden met pneumatische cilinders op de vaten gedrukt. Was-, desinfectie- en vulprogramma’s worden volautomatisch uitgevoerd. Het proces wordt aangestuurd door een industriële PC met tekstdisplay.

was hoofd

Controleren van residu en druk, verwijderen van bierresten met steriele lucht, impulsbesproeien met water/verwijderen van restwater met gesteriliseerde lucht/pulsbespuiten binnenoppervlak buis met hydroxide,/verwijderen van restwater met gesteriliseerde lucht,/pulsbespuiten met zuur. Zuurblazen met steriele lucht / puls heet water spray / waterverplaatsing met stoomvat drukregeling en drukregeling / actieve schone stoomsterilisatie drukregeling Expansie en drukregeling met hete stoom.

hoofd vullen

Actieve sterilisatie met hete stoom onder druk / restanten wegblazen met stoom met co2 op druk brengen met co2 tot wernste druk / afvullen met bier.

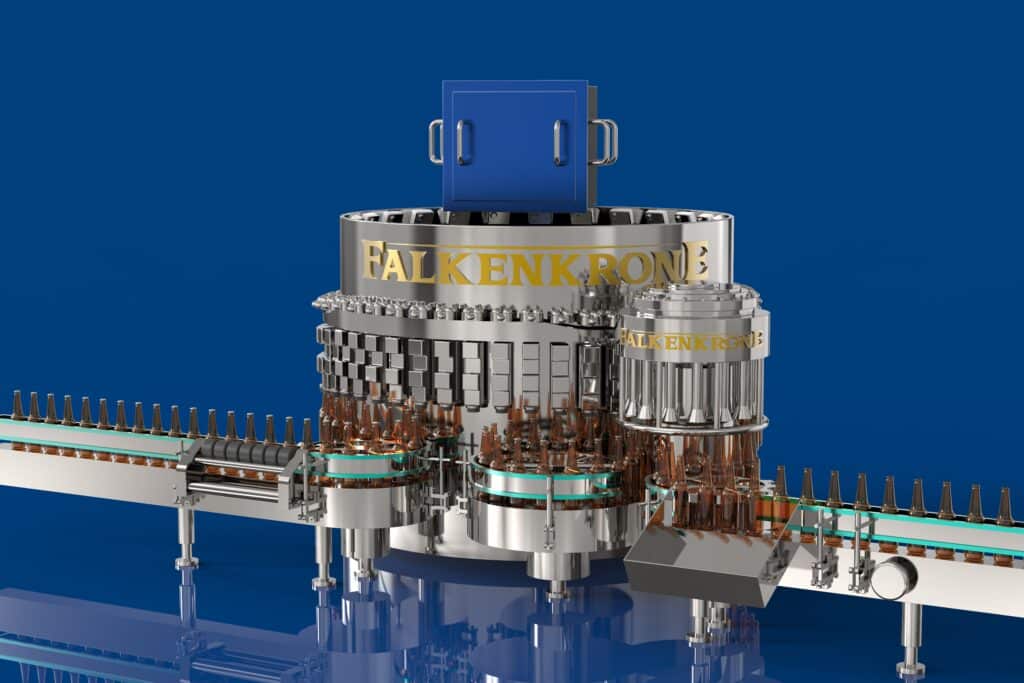

Stap 15 is het bottelen

De grafieken, beelden, teksten en animaties op deze website zijn auteursrechtelijk beschermd. De gebruiks- en exploitatierechten behoren toe aan het merk Falkenkrone. De website met al zijn inhoud wordt bewerkt door het advocatenkantoor W&H Group, gespecialiseerd in internationale merken, domeinrechten en octrooien.

Copyright © 2024 falkenkrone.de Alle rechten voorbehouden.