Falkenkrone

PROCESSO DE FERMENTAÇÃO

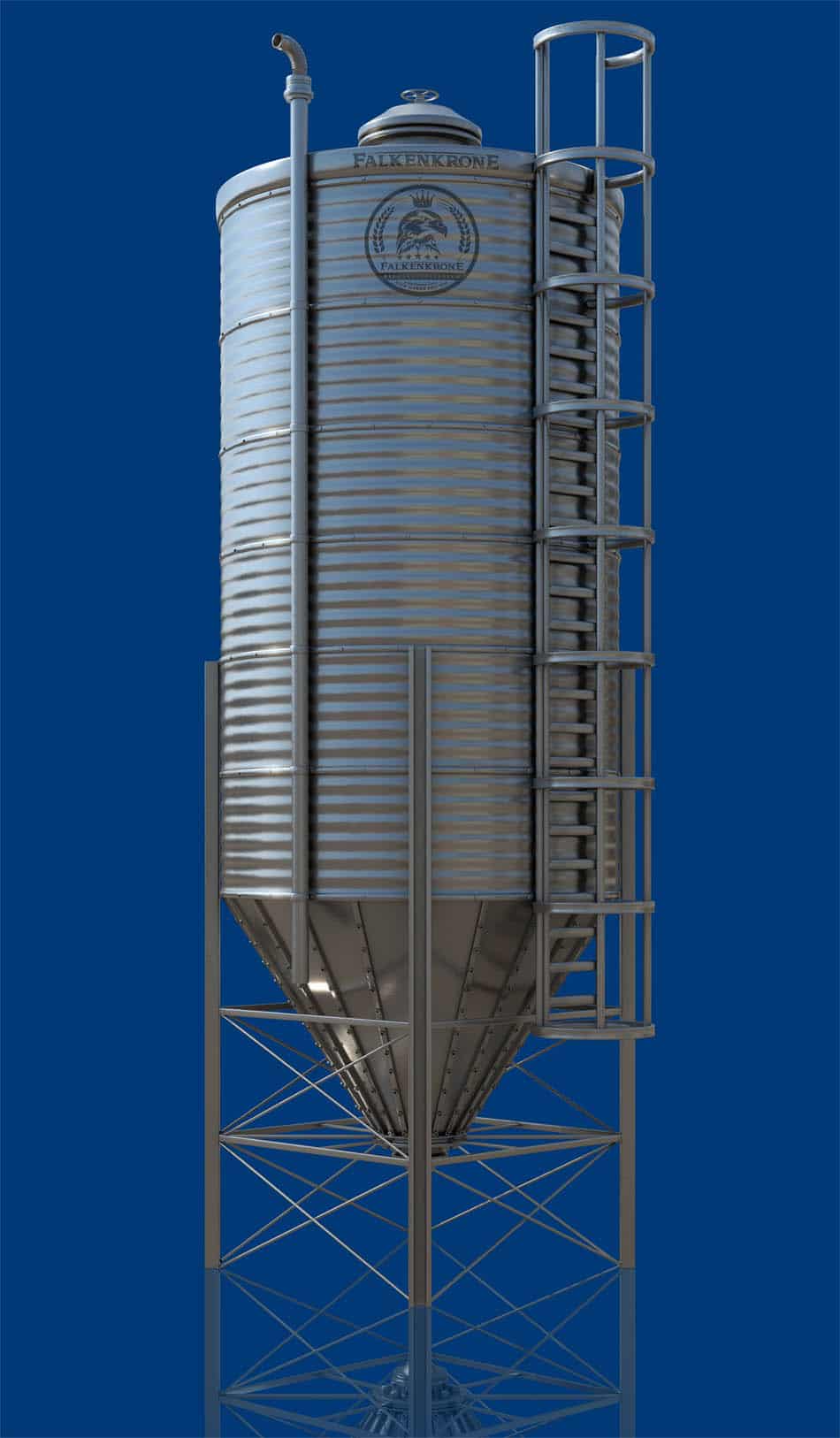

A etapa 1 é a maltagem / silo de malte

A primeira etapa da produção de cerveja é a maltagem. Tudo começa no silo de malte, é claro.

Aqui, o trigo e o malte de cevada são armazenados separadamente, de acordo com a variedade e a origem.

Com efeito, antes de entrar no moinho ou de ser transportado para a trituração, o malte necessário para o processo de fabrico da cerveja é armazenado num ou em vários grandes silos de malte. Em primeiro lugar, a cevada ou o trigo frescos são demolhados e levados a germinar nas chamadas caixas de germinação. Durante este processo, formam-se no grão as enzimas (amilase) necessárias à decomposição do amido.

O processo de germinação é interrompido na fase óptima por secagem (secagem em estufa).

O malte verde é seco suavemente a cerca de 80° Celsius e tem um sabor ligeiramente doce após a secagem. O açúcar do malte serve depois de alimento para as culturas de leveduras que formam o álcool.

O malte é armazenado nos chamados silos de malte sob controlo constante até ao início do processo de fabrico da cerveja.

A etapa 2 é a moagem / moinho de grãos

A segunda etapa do processo de fabrico da cerveja é a moagem com um moinho de malte. É feita uma distinção entre os diferentes tipos de moinhos de grãos:

- De acordo com o número de rolos utilizados no moinho de grãos.

- De acordo com os moinhos de grãos com ou sem peneiração.

- Depois de humedecer o malte em moinhos de grãos húmidos e secos.

O malte acabado é triturado ou moído num moinho, semelhante à produção de farinha, para que se possa dissolver melhor na água. É importante que as cascas dos grãos permaneçam intactas, pois servem de camada filtrante durante o processo de lautering. Os moinhos de malte produzem diferentes tipos de malte com diferentes graus de finura: cascas, sêmola grossa, sêmola fina, farinha de sêmola e farinha em pó, etc.

A etapa 3 é a trituração / panela de trituração

A etapa 4 é a lavagem / tina de clarificação

A etapa 5 é a ebulição do mosto / caldeira de mosto

O quinto passo no processo de fabrico de cerveja é a ebulição do mosto na caldeira de mosto, onde fica muito quente.

Durante a fervura do mosto, a cerveja, como o nome sugere, adquire um certo picante e um sabor único. Porque, mesmo que a cerveja já tenha um teor de açúcar após a brassagem e a lavagem, ainda existem pequenos microrganismos na mistura que perturbariam o prazer da cerveja.

No processo, o lúpulo aromático nobre e o lúpulo amargo são adicionados sob a forma de pellets ou de extrato através do sistema de dosagem de lúpulo e fervidos em conjunto. As maiores regiões produtoras de lúpulo são Tettnang, em Baden-Württemberg, e Hallertau, na Baviera. Com 2 400 km², Hallertau é a maior região contígua de produção de lúpulo do mundo. Cerca de 80 % do lúpulo alemão e cerca de 30 % do lúpulo transformado a nível mundial são produzidos aqui com a máxima qualidade.

Além disso, o lúpulo tem um efeito estéril e um prazo de validade muito longo, o que provoca a morte das bactérias. Desta forma, os benefícios do lúpulo, como o ácido alfa estabilizador e amargo e os belos óleos essenciais, podem ser libertados.

Os lúpulos são adicionados em porções em diferentes alturas durante a fervura do mosto. O sabor da cerveja depende da variedade e da quantidade de lúpulo, quanto mais lúpulo, mais amarga é a cerveja. Ao evaporar a água, o mosto é concentrado até ao mosto original específico, as enzimas do malte são inactivadas e os taninos, as proteínas e os componentes do lúpulo formam finalmente a coalhada.

A etapa 6 é a clarificação do mosto / turbilhonamento

A sexta etapa do processo de fabrico da cerveja é a clarificação do mosto no turbilhonador. O método de turbilhonamento utiliza uma agitação muito vigorosa do mosto quente para separar os sólidos em suspensão (quebra de proteínas e lúpulo) do mosto de uma forma física simples.

Neste processo, o mosto é introduzido tangencialmente no turbilhonador (antigo recipiente de arrefecimento) e colocado em rotação. Os componentes do lúpulo não dissolvidos, bem como as proteínas precipitadas, a chamada coalhada, assentam como um cone no centro do recipiente; o mosto claro pode ser retirado pelos lados. Depois, durante o arrefecimento do mosto, o mosto claro é arrefecido a 10 a 20° Celsius no arrefecedor de mosto.

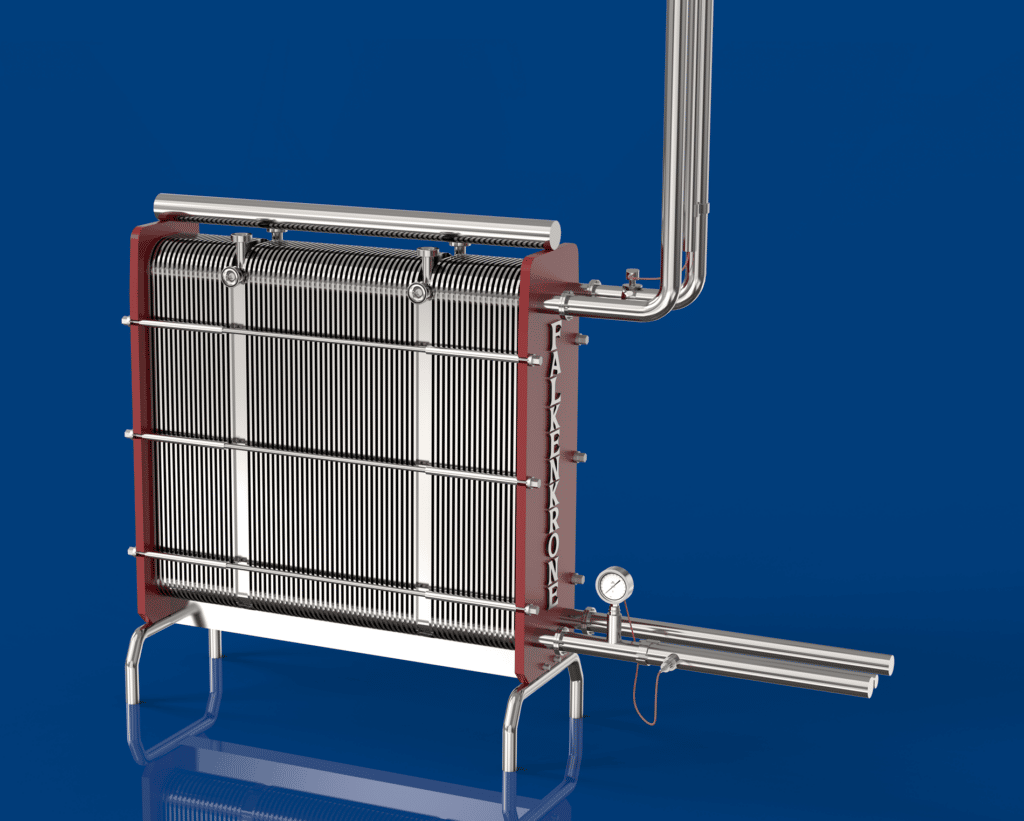

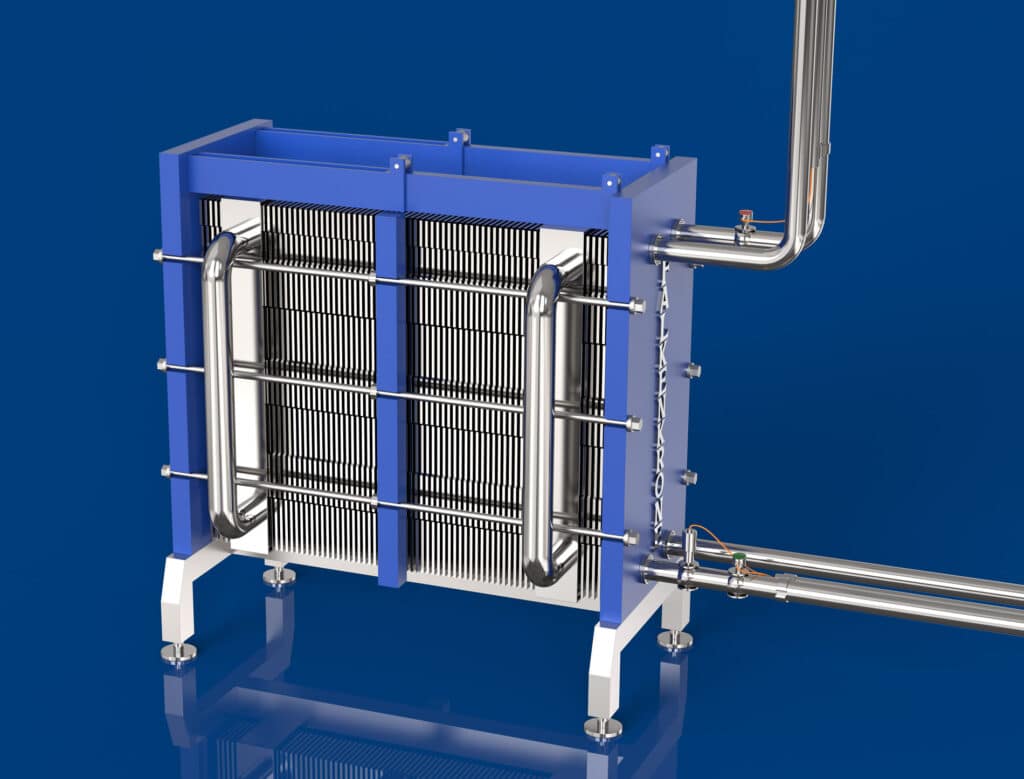

A etapa 7 é o arrefecimento do mosto/placa

Uma vez que a levedura morre a temperaturas superiores a 50 °C, o mosto deve ser arrefecido a temperaturas mais baixas após a ebulição. Para que depois possa ser introduzido na cuba de fermentação. Isto é feito num permutador de calor chamado arrefecedor de placas, semelhante à forma como funciona o radiador num motor de automóvel.

Através do arrefecedor de mosto, o mosto é arrefecido até 7-20 °C num tempo relativamente curto, em contrafluxo com água fria. Esta temperatura é segura para a levedura, estas são as condições perfeitas para a levedura fermentar. A transição do quente para o frio durante o arrefecimento é um ponto muito importante, especialmente do ponto de vista higiénico. Enquanto que no quente não eram necessárias medidas de higiene excessivas, no frio todo o equipamento que tenha entrado em contacto com o mosto deve ser escrupulosamente limpo e desinfectado. O que, evidentemente, exige um grande esforço suplementar.

A etapa 8 é a fermentação / cuba de fermentação

A oitava etapa do fabrico da cerveja é a fermentação alcoólica. Na produção de cerveja, a fermentação é tão importante como a própria produção.

Isto é feito num tanque de fermentação, adicionando uma levedura especial de ale. A levedura converte o açúcar do malte em álcool e dióxido de carbono. Uma vez fermentado o açúcar do malte, a levedura afunda-se ou sobe para o topo e é colhida. Consoante o tipo de levedura e a preparação do mosto, produz-se uma cerveja de fermentação superior ou inferior. As cervejas de fermentação superior, como as cervejas de trigo, Altbier, Kölsch, Berliner Weiße, utilizam leveduras de fermentação superior que requerem temperaturas mais elevadas, entre 16° e 20° graus, onde a levedura pode ser desnatada no final do processo de fermentação. As cervejas de fermentação de fundo, como a Pils, a Lager, a Helles, a Export e a Schwarzbier, utilizam levedura de fermentação de fundo, que requer temperaturas baixas, entre 8° e 12°, e a levedura é desnatada no fundo no final do processo de fermentação. A dosagem necessária por 100 litros de mosto é de aproximadamente 7 litros de levedura pura da nossa estirpe de levedura.

A etapa 9 é a armazenagem / depósito de armazenagem

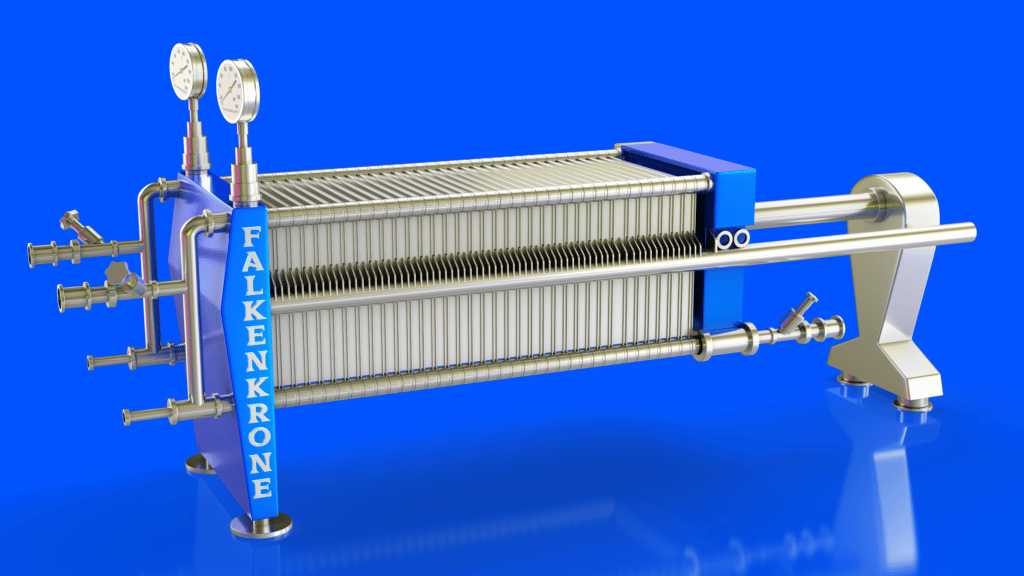

A etapa 12 é a filtragem

A décima segunda etapa do processo de fabrico da cerveja é a filtração. Durante a filtração, as últimas substâncias não sedimentadas durante o processo de fermentação ou durante a fermentação secundária, tais como resíduos de levedura, resinas de lúpulo e compostos de proteínas e taninos, são cuidadosamente filtradas pela última vez. A cerveja adquire a sua clareza e coloração finais. Nas cervejas naturalmente turvas, não há filtração, pelo que todas as substâncias típicas da cerveja e, por conseguinte, também o sabor original são mantidos. É, portanto, muito bebível

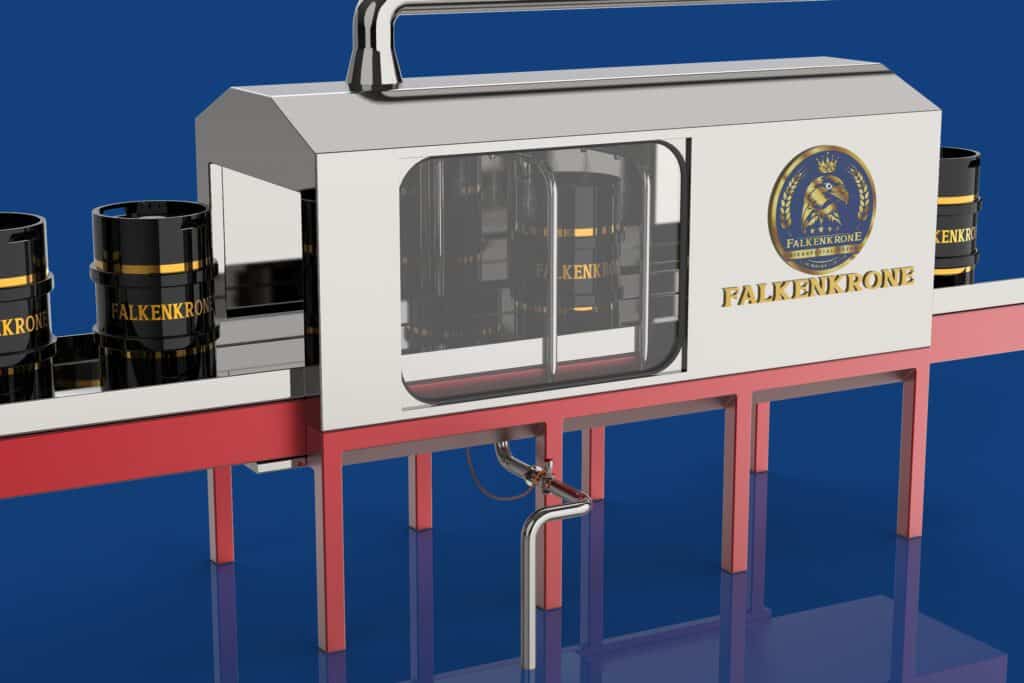

A etapa 14 é a limpeza do cano e da garrafa

O equipamento para enxaguar, desinfetar e encher está localizado na prateleira de aço inoxidável. Os barris de cerveja são introduzidos na entrada e retirados na saída da máquina, ou podem ser transportados para dentro e para fora com correias transportadoras. As cabeças multifuncionais são pressionadas sobre os barris através de cilindros pneumáticos. Os programas de lavagem, desinfeção e enchimento são executados de forma totalmente automática. O processo é controlado por um PC industrial com ecrã de texto.

Cabeça de lavagem

Controlo dos resíduos e da pressão , Eliminação dos resíduos de cerveja com ar esterilizado , Pulverização com água / Eliminação da água residual por ar esterilizado / Pulverização da superfície interna do tubo com hidróxido, / Eliminação da água residual por ar esterilizado,/ Pulverização com ácido. Injeção de ácido com ar estéril / Pulverização com água quente / Deslocamento de água por vapor Pressurização do barril e controlo da pressão / Esterilização ativa por vapor limpo Controlo da pressão Extensão e pressurização por vapor quente.

Cabeça de enchimento

Esterilização ativa com vapor quente sob pressão / soprar os resíduos com vapor com co2.pressurizar com co2 até à pressão necessária / encher com cerveja.

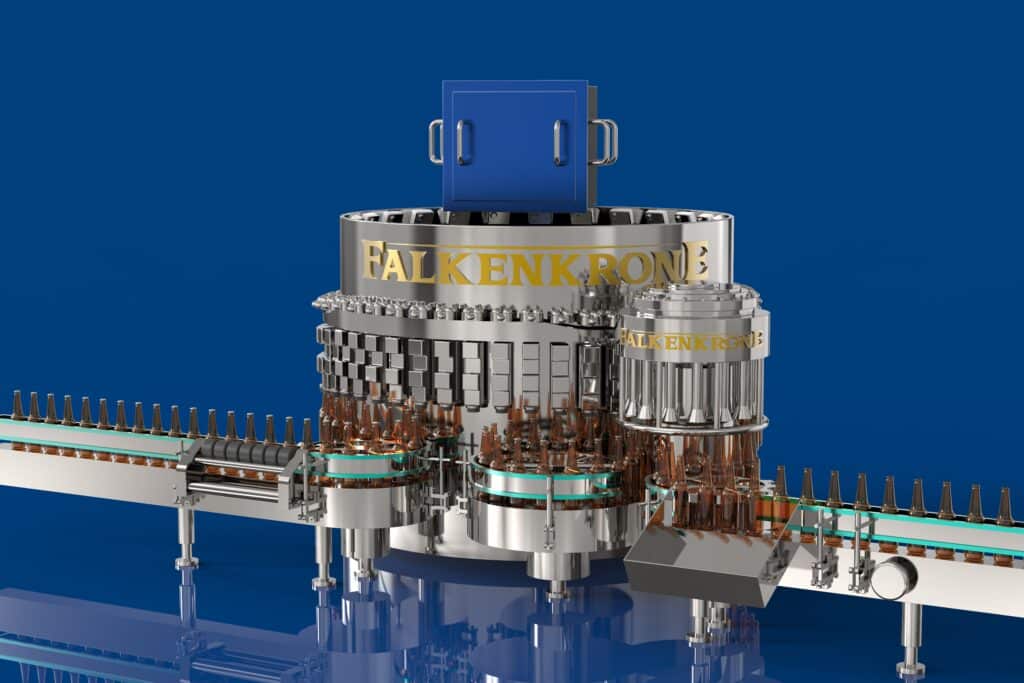

O passo 15 é o preenchimento

Os gráficos, imagens, textos e animações deste site estão protegidos por direitos autorais. Os direitos de uso e exploração pertencem à marca Falkenkrone. O site com todo o seu conteúdo é editado pelo escritório de advocacia W&H Group, especializado em marcas internacionais, direitos de domínio e patentes.

Copyright © 2024 falkenkrone.de Todos os direitos reservados.