Falkenkrone

ПРОЦЕС ВИГОТУВАННЯ

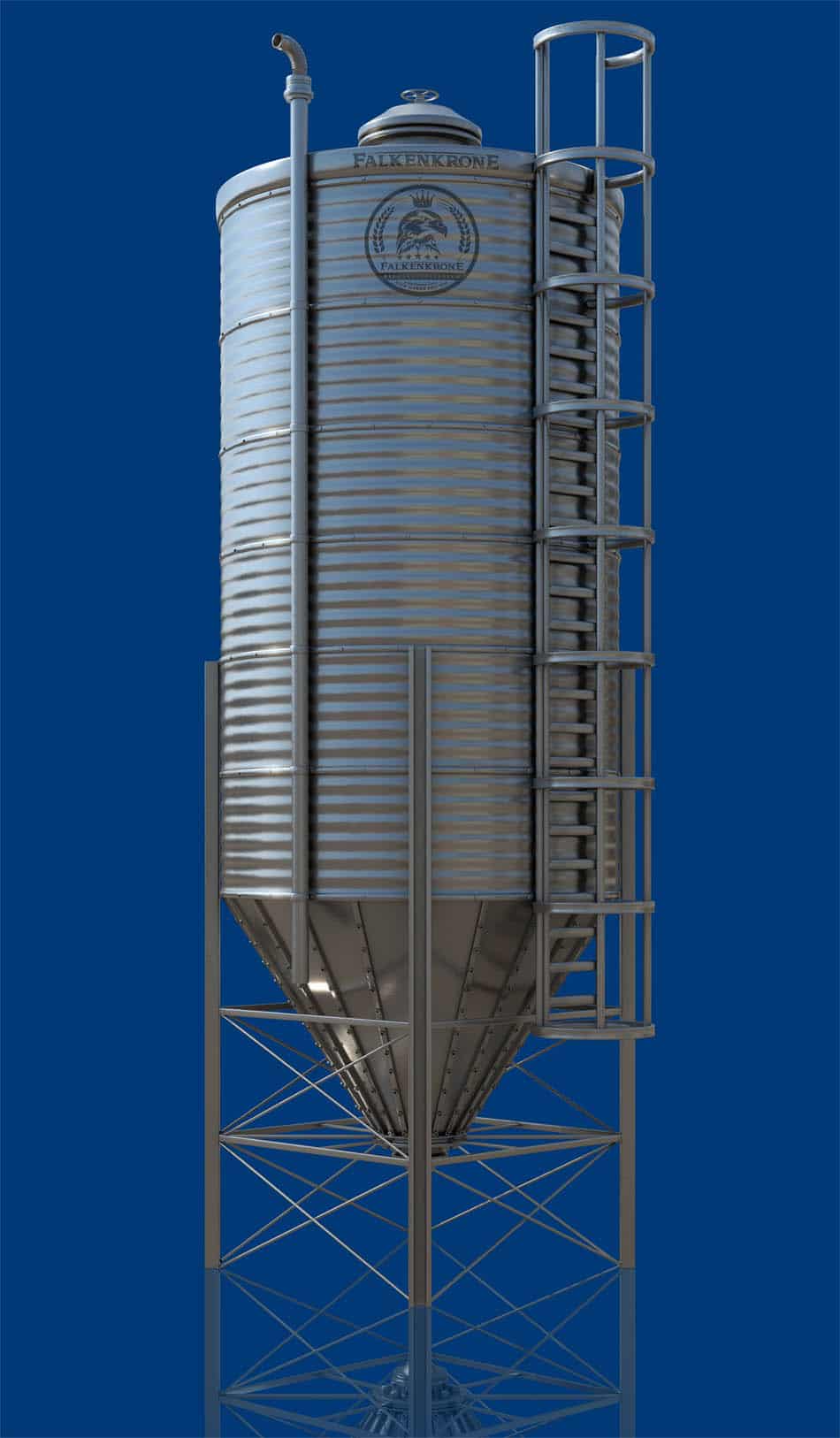

1-й крок - це солод / силос для солоду

Першим кроком у виробництві пива є солодоваріння. Звичайно, все починається в силосі для солоду.

Тут окремо зберігається пшеничний і ячмінний солод за типом і походженням.

Тому що перед тим, як солод, необхідний для процесу пивоваріння, надходить у млин або транспортується для затирання, він зберігається в одному або кількох великих силосах для солоду. Спочатку свіжий ячмінь або пшеницю замочують і пророщують у так званих ящиках для пророщування. У зерні утворюються ферменти (амілаза), необхідні для розщеплення крохмалю.

Процес проростання переривається на оптимальній стадії шляхом сушіння (сушіння в печі).

Зелений солод обережно сушиться при температурі близько 80° за Цельсієм і після сушіння має злегка солодкий смак. Солодовий цукор пізніше служить їжею для дріжджових культур, які виробляють спирт.

Солод зберігається в так званих солодових силосах під постійним наглядом до початку процесу пивоваріння.

2-й крок – зерно / зерно

Другим етапом процесу пивоваріння є подрібнення зерна. Розрізняють різні види млинів:

- За кількістю вальців, що використовуються в крупомель.

- Після зернових млинів з просіюванням або без нього.

- Після зволоження солоду в млинах мокрого і сухого крупи.

Подібно до виробництва борошна, готовий солод подрібнюють або подрібнюють за допомогою млина, щоб він краще розчинявся у воді. Важливо, щоб лушпиння, тобто оболонки зерен, були збережені, вони служать фільтруючим шаром під час фільтрації. Дробилки виробляють різні сорти крупи з різним ступенем подрібнення: лушпиння, крупу крупного помелу, крупу дрібного помелу, борошно з манної крупи та борошно в порошку тощо.

3-й крок — затирання/каструля для пюре

4-й крок - фільтрація / фільтрація

5-й крок - кип'ятіння сусла / чайник для сусла

П’ятий крок у процесі пивоваріння – це кип’ятіння сусла в сусловарнику, де воно стає дуже гарячим.

Як випливає з назви, кип’ятіння сусла надає пиву певної пікантності та неповторного смаку. Тому що навіть якщо пиво вже має вміст цукру після затирання та відціджування, у суміші все ще є дрібні мікроорганізми, які можуть заважати насолоді від пива.

Шляхетний ароматний хміль і гіркий хміль у формі гранул або екстракту додають через систему дозування хмелю і одночасно варять. Найбільшими районами вирощування хмелю є Тетнанг у Баден-Вюртемберзі та Халлертау в Баварії. Халлертау площею 2400 км² є найбільшим безперервним районом вирощування хмелю у світі. Тут виробляється близько 80% високоякісного хмелю, який переробляється в Німеччині, і близько 30% світового хмелю.

Крім того, хміль виглядає стерильним і має дуже тривалий термін зберігання, а це означає, що бактерії вимирають. Це дозволяє вивільнити користь із хмелю, наприклад стабілізуючу гірку альфа-кислоту та гарні ефірні олії.

Хміль додається порціями в різний час кип’ятіння сусла. Смак пива залежить від типу та кількості хмелю, чим більше хмелю, тим терпким або гірким буде пиво. Випаровуючи воду, сусло концентрується до специфічного вихідного сусла, ферменти солоду інактивуються, а дубильні речовини, білок і компоненти хмелю в кінцевому підсумку утворюють сирну масу.

6-й крок - освітлення сусла / вир

Шостим етапом процесу пивоваріння є освітлення сусла у гідробазі. За допомогою вихрового методу зважені тверді речовини (білкові фракції та хміль) відокремлюються від сусла простим фізичним способом шляхом дуже енергійного перемішування гарячого сусла.

Сусло подається тангенціально у вихрову ванну (раніше охолоджуюче судно) і обертається. Нерозчинені компоненти хмелю та білок, що випав в осад, так званий розрив, осідають у вигляді конуса в середині ємності, а прозоре сусло можна відкачувати збоку. Потім чисте сусло охолоджується до 10-20° за Цельсієм у охолоджувачі сусла під час охолодження сусла.

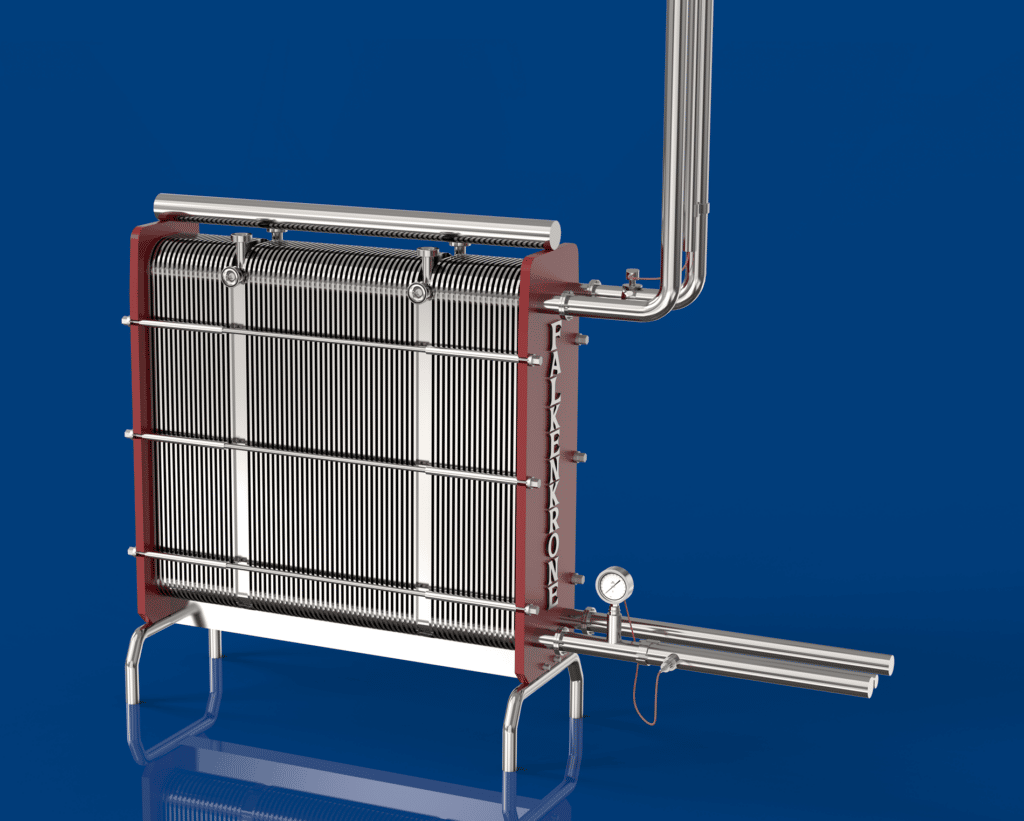

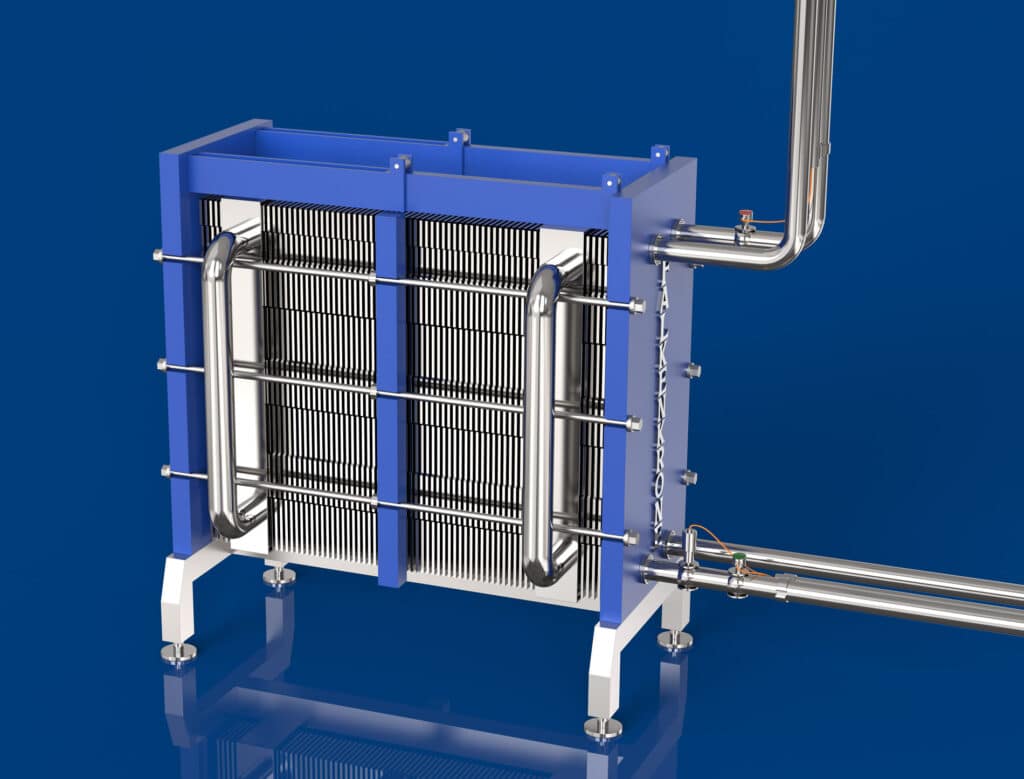

7-й крок - охолодження сусла / пластини

Оскільки дріжджі гинуть при температурі вище 50 °C, сусло після кип’ятіння необхідно охолодити до нижчих температур. Щоб його потім можна було подати в ферментаційну ємність. Це відбувається в тому, що відомо як теплообмінник, який називається пластинчастим охолоджувачем, подібно до того, як працює радіатор у двигуні автомобіля.

Використовуючи охолоджувач сусла, сусло охолоджується до 7-20 °C за відносно короткий проміжок часу холодною водою в протитоці. Така температура безпечна для дріжджів, це ідеальні умови для бродіння дріжджів. Перехід від гарячої зони до холодної під час охолодження є вирішальним моментом, особливо з гігієнічної точки зору. Хоча раніше в спеку не вимагалося жодних надмірних гігієнічних заходів, у мороз все обладнання, яке контактувало з суслом, має бути ретельно очищене та продезінфіковане. Що, звісно, вимагає багато додаткових зусиль.

8-й крок - це ферментація / ферментаційний бак

Восьмий етап варіння пива – це спиртове бродіння. Під час варіння пива бродіння є таким же важливим, як і варіння самого пива.

Це відбувається в ємності для бродіння шляхом додавання спеціальних пивних дріжджів. Дріжджі перетворюють цукор у солоді на спирт і вуглекислий газ. Після того, як солодовий цукор ферментував, дріжджі опускаються або піднімаються і збираються. Залежно від типу дріжджів і способу приготування сусла виробляють пиво верхового або низового бродіння. Для пива верхового бродіння, такого як пшеничне пиво, Altbier, Kölsch, Berliner Weisse, використовуються дріжджі верхового бродіння, які потребують вищих температур від 16° до 20° градусів, де дріжджі можуть бути зняті у верхній частині в кінці процесу. процес бродіння. Пиво низового бродіння, таке як Pils, Lager, Helles, Export і Schwarzbier, використовує дріжджі низового бродіння, які вимагають низьких температур від 8° до 12°, при цьому дріжджі знімаються знизу в кінці процесу бродіння. Необхідне дозування на 100 літрів сусла становить приблизно 7 літрів чистих дріжджів нашого штаму.

9-й крок - накопичувальний бак

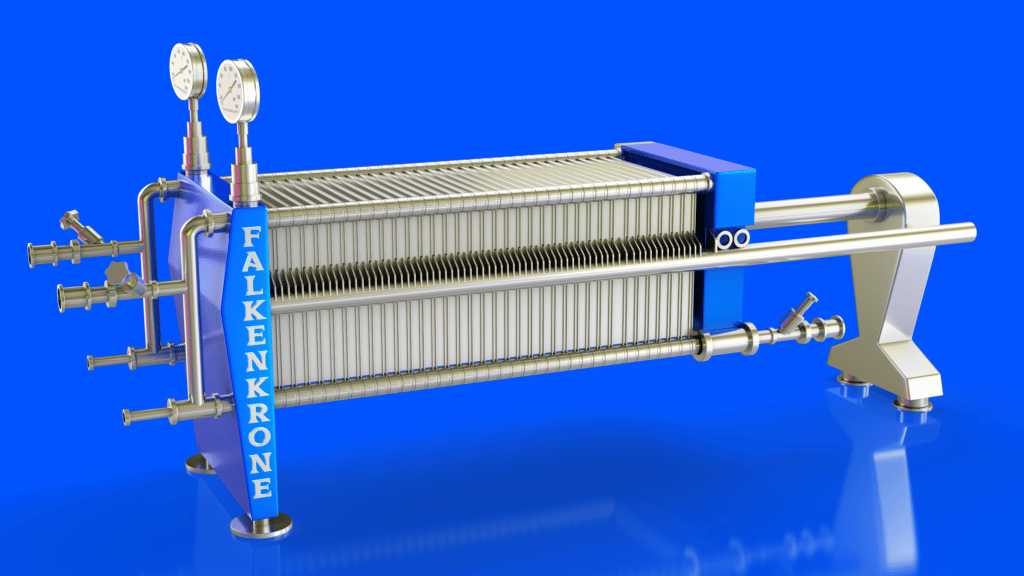

12 крок - фільтрація

Дванадцятий етап процесу пивоваріння – це фільтрація. Під час фільтрації останні речовини, які не осіли в процесі бродіння або під час вторинного бродіння, такі як залишки дріжджів, смоли хмелю та білково-танінові сполуки, ретельно відфільтровуються з дріжджів, а будь-яка каламутність, яка ще присутня, видаляється за допомогою пластинчастого фільтра. або шаровий фільтр. Пиво набуває остаточної прозорості та кольору. У випадку природно каламутного пива фільтрація відсутня, тому зберігаються всі типові пивні речовини і, отже, оригінальний смак. Так що дуже смачно

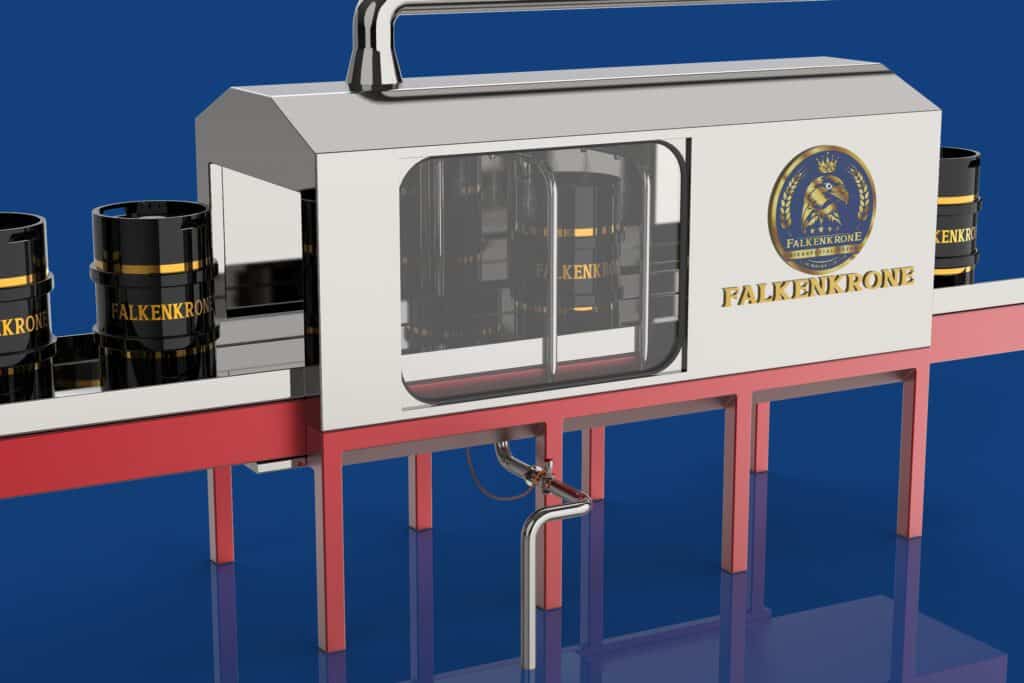

14-й крок - очищення кега та пляшки

Обладнання для промивання, дезінфекції та наповнення розташоване на рамі з нержавіючої сталі. Пивні бочки вставляються у вхід і знімаються з виходу з машини, або їх можна транспортувати всередину та назовні за допомогою конвеєрних стрічок. Багатофункціональні головки насаджуються на стволи за допомогою пневмоциліндрів. Програми миття, дезінфекції та наповнення виконуються повністю автоматично. Процесом керує промисловий ПК з текстовим дисплеєм.

мити голову

Перевірка залишків і тиску, видалення залишків пива стерильним повітрям, імпульсне розпилення водою/видалення залишків води стерилізованим повітрям/імпульсне розпилення внутрішньої поверхні трубки гідроксидом/видалення залишків води стерилізованим повітрям/імпульсне розпилення кислотою. Кислотний обдув стерильним повітрям / Імпульсне розпилення гарячої води / Витіснення води з паровим кегом під тиском і контролем тиску / Активна чиста стерилізація парою Контроль тиску Розширення і під тиском гарячою парою.

наповнювальна головка

Активна стерилізація гарячою парою під тиском / отримання залишків парою з СО2 Нагнітування СО2 д о необхідного тиску / заповнення пивом.

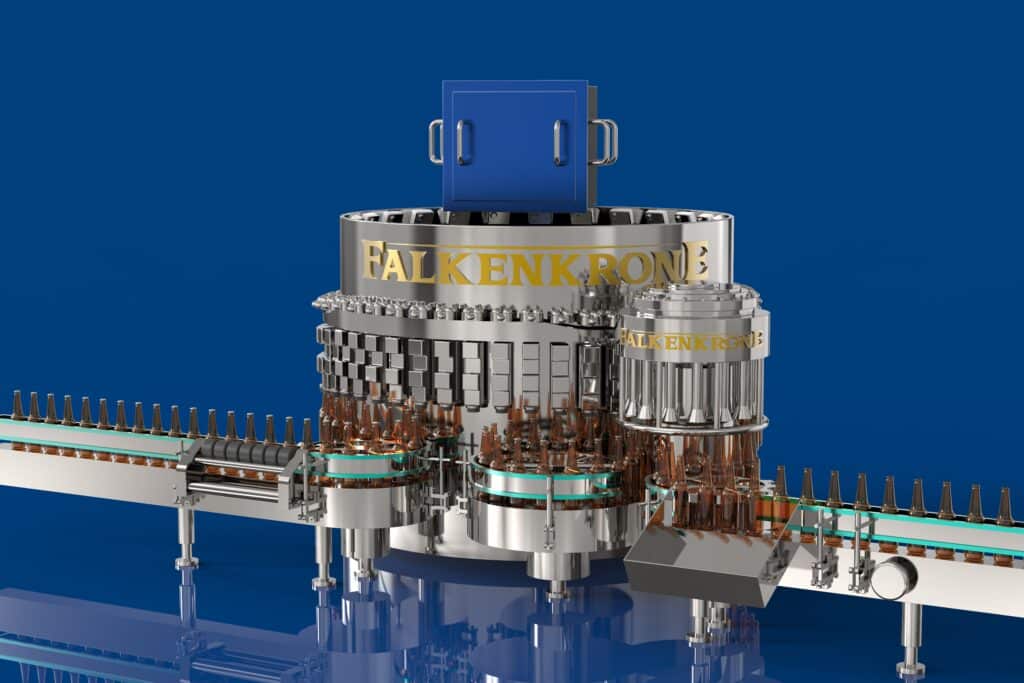

15 крок - розлив

Графіки, зображення, тексти та анімація на цьому сайті захищені авторським правом. Права на використання та експлуатацію належать бренду Falkenkrone. Цей веб-сайт з усім вмістом підтримується юридичною компанією W&H Group, що спеціалізується на міжнародних товарних знаках, доменах та патентних правах.

Copyright © 2024 falkenkrone.de Усі права захищено.