Falkenkrone

PROCESSO DI BIRRA

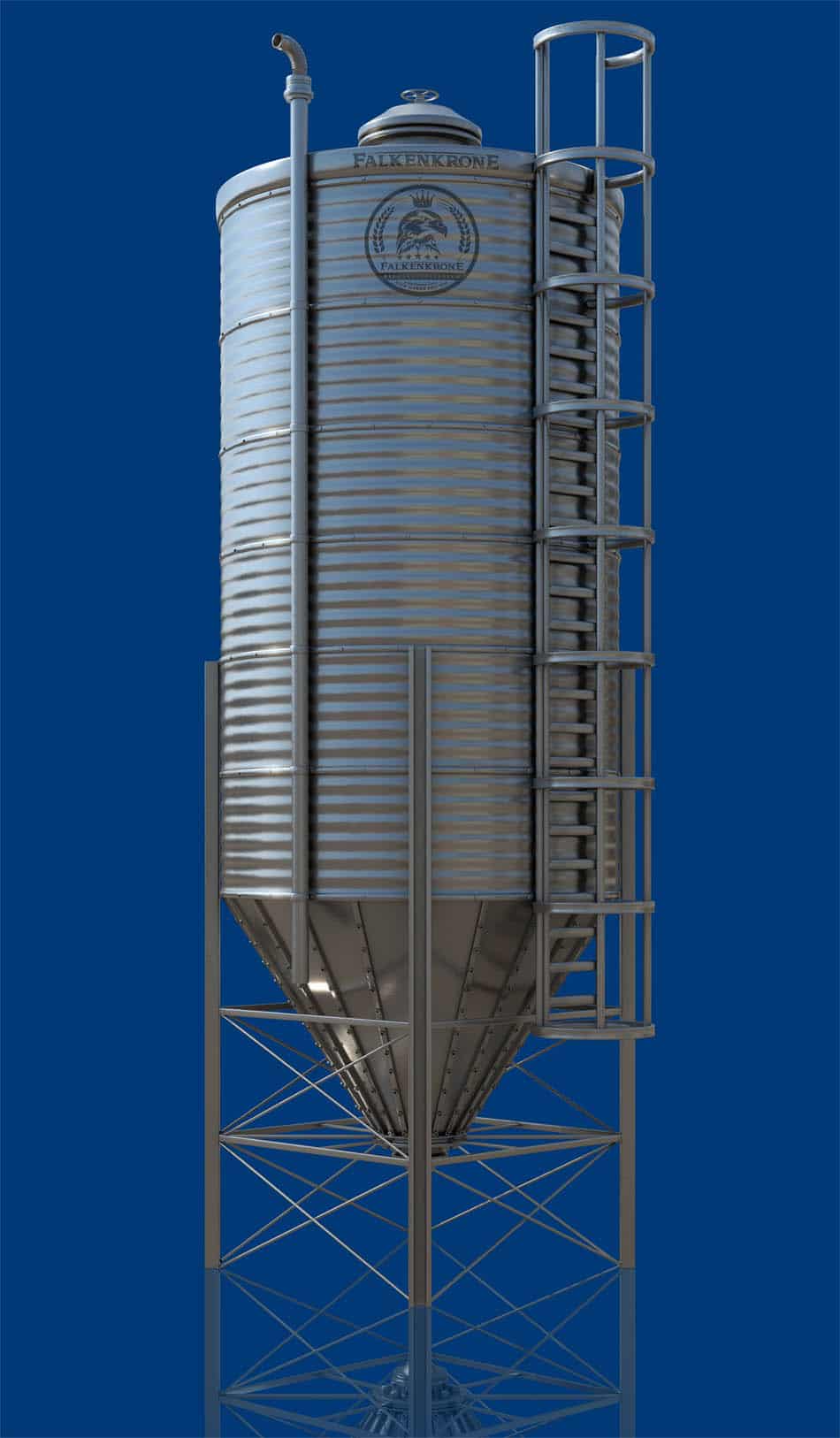

La fase 1 è la maltazione / il silo del malto

La prima fase della produzione della birra è la maltazione. Tutto inizia nel silo del malto, naturalmente.

Qui il grano e il malto d’orzo vengono conservati separatamente in base alla varietà e all’origine.

Infatti, prima che il malto necessario per il processo di produzione della birra entri nel mulino o venga trasportato per l’ammasso, viene immagazzinato in uno o più grandi silos di malto. In primo luogo, l’orzo o il grano freschi vengono messi a bagno e portati a germinare nelle cosiddette cassette di germinazione. Durante il processo, nel chicco si formano gli enzimi (amilasi) necessari per scomporre l’amido.

Il processo di germinazione viene interrotto nella fase ottimale dall’essiccazione (essiccazione).

Il malto verde viene delicatamente essiccato a circa 80° C e ha un sapore leggermente dolce dopo l’essiccazione. Lo zucchero del malto serve poi come alimento per le colture di lievito che formano l’alcol.

Il malto viene conservato nei cosiddetti silos di malto sotto costante controllo fino all’inizio del processo di produzione della birra.

La fase 2 è la fresatura / macinazione

La seconda fase del processo di produzione della birra è la macinazione con un mulino da malto. Si distingue tra diversi tipi di mulini a macine:

- In base al numero di rulli utilizzati nel mulino a macine.

- Secondo i mulini a macine con o senza vagliatura.

- Dopo aver inumidito il malto in mulini a macine umide e secche.

Il malto finito viene schiacciato o macinato in un mulino a macine, simile alla produzione di farina, in modo che possa sciogliersi meglio nell’acqua. È importante che le bucce dei chicchi rimangano intatte, perché servono come strato filtrante durante il processo di lauterizzazione. I mulini producono diversi tipi di macinato con vari gradi di finezza: pula, semola grossa, semola fine, farina di semola e farina di polvere, ecc.

La fase 3 è il mashing / padella per il mashing

La fase 4 è il lautering / lauter tun

Fase 5: bollitura del mosto / bollitore del mosto

La quinta fase del processo di birrificazione è l’ebollizione del mosto nel bollitore, dove diventa molto caldo.

Durante la bollitura del mosto, la birra, come suggerisce il nome, acquista una certa piccantezza e un gusto unico. Perché anche se la birra ha già un contenuto di zucchero dopo l’ammostamento e la fermentazione, ci sono ancora piccoli microrganismi nella miscela che disturberebbero il piacere della birra.

Nel processo, il luppolo nobile da aroma e il luppolo amaro vengono aggiunti sotto forma di pellet o di estratto tramite il sistema di dosaggio del luppolo e portati a ebollizione. Le maggiori regioni di coltivazione del luppolo sono il Tettnang nel Baden-Württemberg e l’Hallertau in Baviera. Con i suoi 2.400 km², l’Hallertau è la più grande regione contigua di coltivazione del luppolo al mondo. Circa l’80% del luppolo tedesco e circa il 30% del luppolo lavorato in tutto il mondo viene prodotto qui con la massima qualità.

Inoltre, il luppolo ha un effetto sterile e una durata di conservazione molto lunga, che provoca l’estinzione dei batteri. In questo modo è possibile liberare le proprietà del luppolo, come gli alfa acidi stabilizzanti e amaricanti e i graziosi oli essenziali.

Il luppolo viene aggiunto in porzioni in momenti diversi durante la bollitura del mosto. Il gusto della birra dipende dalla varietà e dalla quantità di luppolo: più luppolo c’è, più la birra è amara. Con l’evaporazione dell’acqua, il mosto viene concentrato fino a raggiungere lo specifico mosto originale, gli enzimi del malto vengono inattivati e i tannini, le proteine e i componenti del luppolo formano infine la cagliata.

La fase 6 è la chiarificazione del mosto / whirlpool

La sesta fase del processo di birrificazione è la chiarificazione del mosto nel whirlpool. Il metodo whirlpool utilizza un’agitazione molto vigorosa del mosto caldo per separare i solidi in sospensione (proteine e luppolo) dal mosto in modo semplicemente fisico.

In questo processo, il mosto viene introdotto tangenzialmente nel whirlpool (ex recipiente di raffreddamento) e messo in rotazione. I componenti non disciolti del luppolo e le proteine precipitate, la cosiddetta cagliata, si depositano come un cono al centro del recipiente; il mosto limpido può essere prelevato ai lati. Poi, durante il raffreddamento del mosto, il mosto brillante viene raffreddato a 10-20° C nel refrigeratore del mosto.

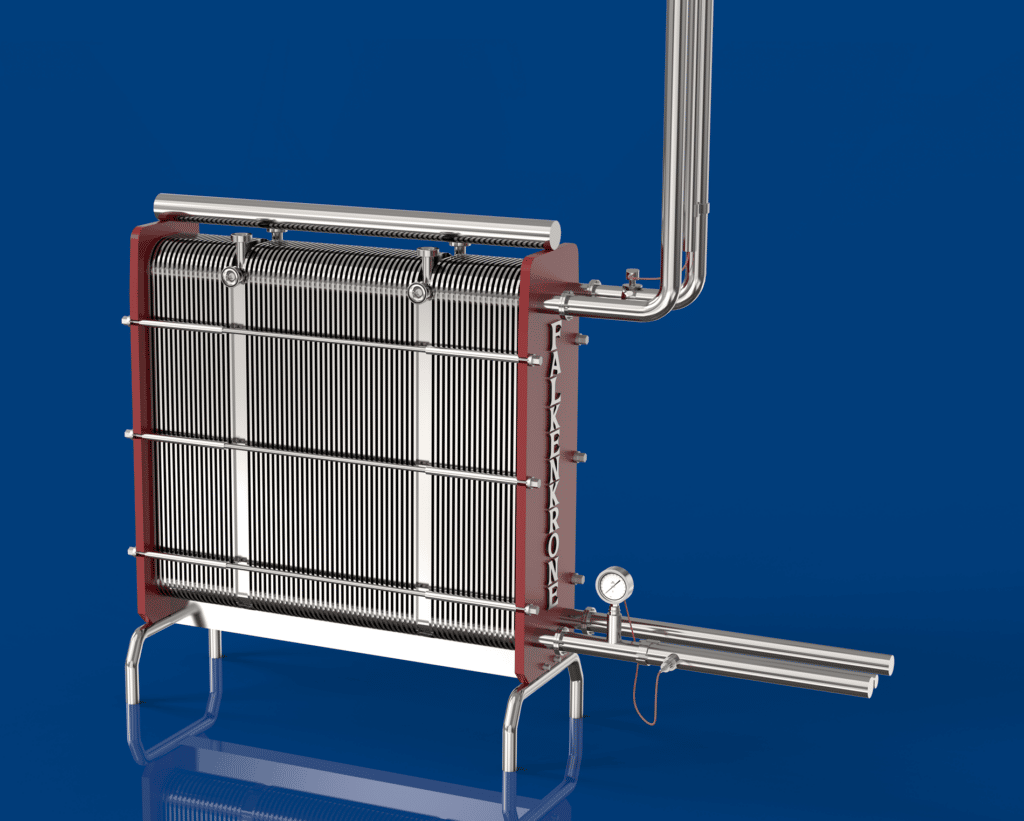

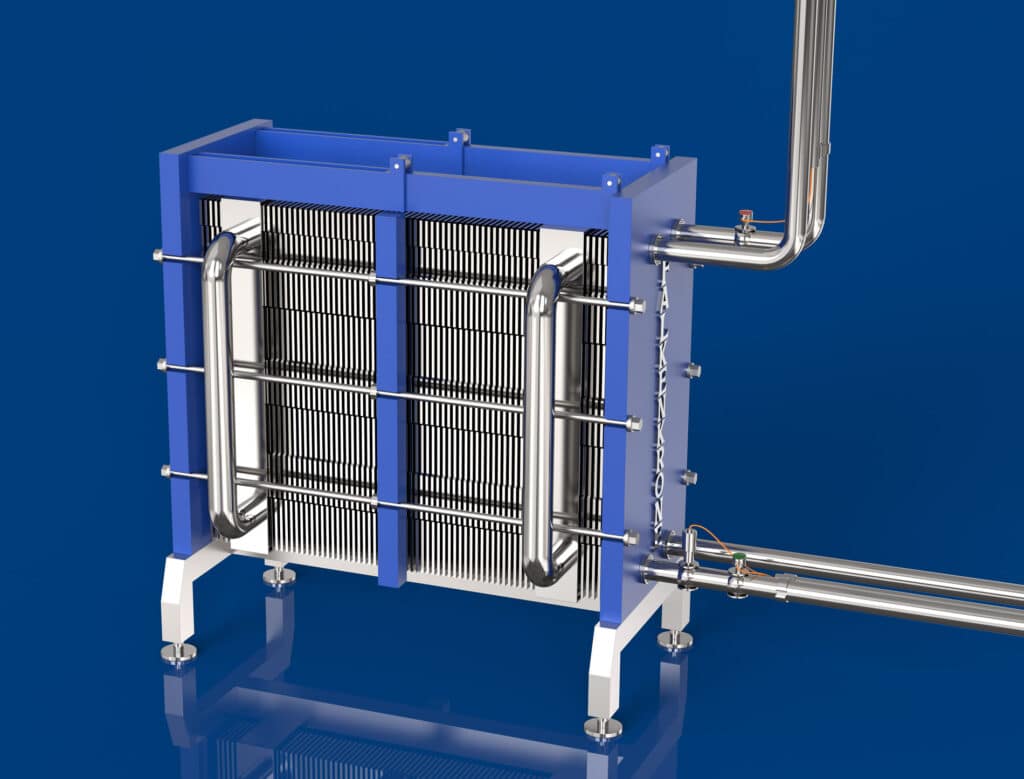

Il passo 7 è il raffreddamento del mosto/piatto

Poiché il lievito muore a temperature superiori a 50 °C, il mosto deve essere raffreddato a temperature inferiori dopo la bollitura. In modo che possa essere successivamente immesso nel serbatoio di fermentazione. Questo avviene in un cosiddetto scambiatore di calore chiamato radiatore a piastre, simile al funzionamento del radiatore del motore di un’automobile.

Tramite il raffreddatore di mosto, il mosto viene raffreddato a 7-20 °C in un tempo relativamente breve in controcorrente con acqua fredda. Questa temperatura è sicura per il lievito, sono le condizioni perfette per la fermentazione del lievito. Il passaggio dal caldo al freddo durante il raffreddamento è un punto cruciale, soprattutto dal punto di vista igienico. Mentre a caldo non erano necessarie misure igieniche eccessive, a freddo tutte le attrezzature che sono entrate in contatto con il mosto devono essere scrupolosamente pulite e disinfettate. Il che, ovviamente, richiede uno sforzo supplementare.

La fase 8 è la fermentazione / vasca di fermentazione

L’ottava fase della produzione della birra è la fermentazione alcolica. Nella produzione della birra, la fermentazione è importante quanto la produzione stessa.

Questo avviene in un serbatoio di fermentazione con l’aggiunta di uno speciale lievito ale. Il lievito converte lo zucchero del malto in alcol e anidride carbonica. Una volta che lo zucchero del malto ha fermentato, il lievito affonda o sale in cima e viene raccolto. A seconda del tipo di lievito e della preparazione del mosto, si produce una birra a fermentazione superiore o inferiore. Le birre a fermentazione superiore, come le birre di frumento, le Altbier, le Kölsch e le Berliner Weiße, utilizzano lieviti a fermentazione superiore che richiedono temperature più elevate, tra i 16° e i 20°, dove il lievito può essere scremato alla fine del processo di fermentazione. Le birre a bassa fermentazione, come le Pils, le Lager, le Helles, le Export e le Schwarzbier, utilizzano lieviti a bassa fermentazione, che richiedono temperature basse, tra gli 8° e i 12°, e il lievito viene scremato dal fondo alla fine del processo di fermentazione. Il dosaggio richiesto per 100 litri di mosto è di circa 7 litri di lievito puro del nostro ceppo.

La fase 9 è lo stoccaggio / serbatoio di stoccaggio

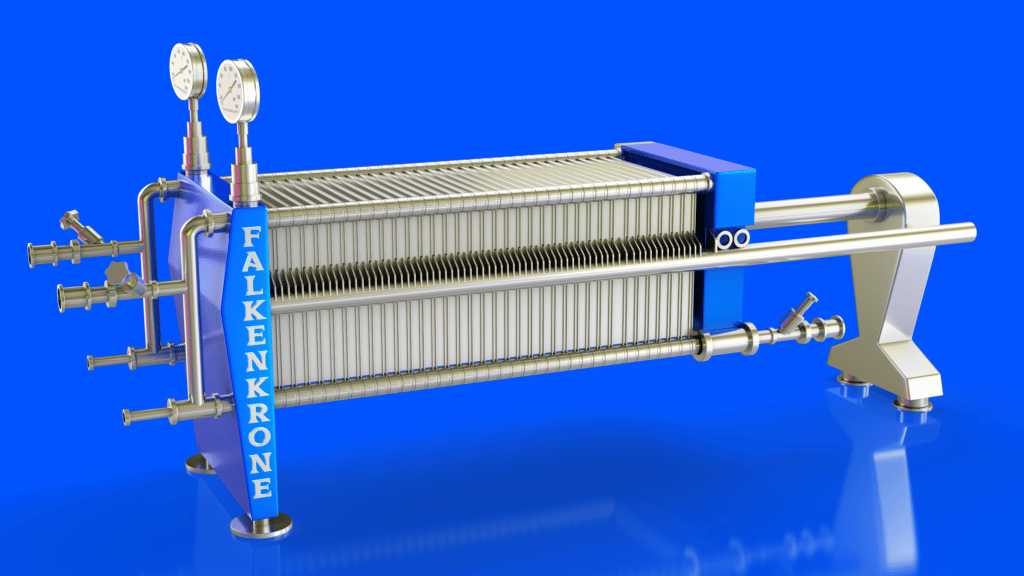

La fase 12 è la filtrazione

La dodicesima fase del processo di birrificazione è la filtrazione. Durante la filtrazione, le ultime sostanze non sedimentate durante il processo di fermentazione o durante la fermentazione secondaria, come i residui di lievito, le resine del luppolo e i composti proteico-tannici, vengono accuratamente filtrate per l’ultima volta. La birra ottiene la sua limpidezza e colorazione finale. Nelle birre naturalmente torbide non c’è filtrazione, quindi tutte le sostanze tipiche della birra e quindi anche il gusto originale vengono mantenuti. È quindi molto bevibile

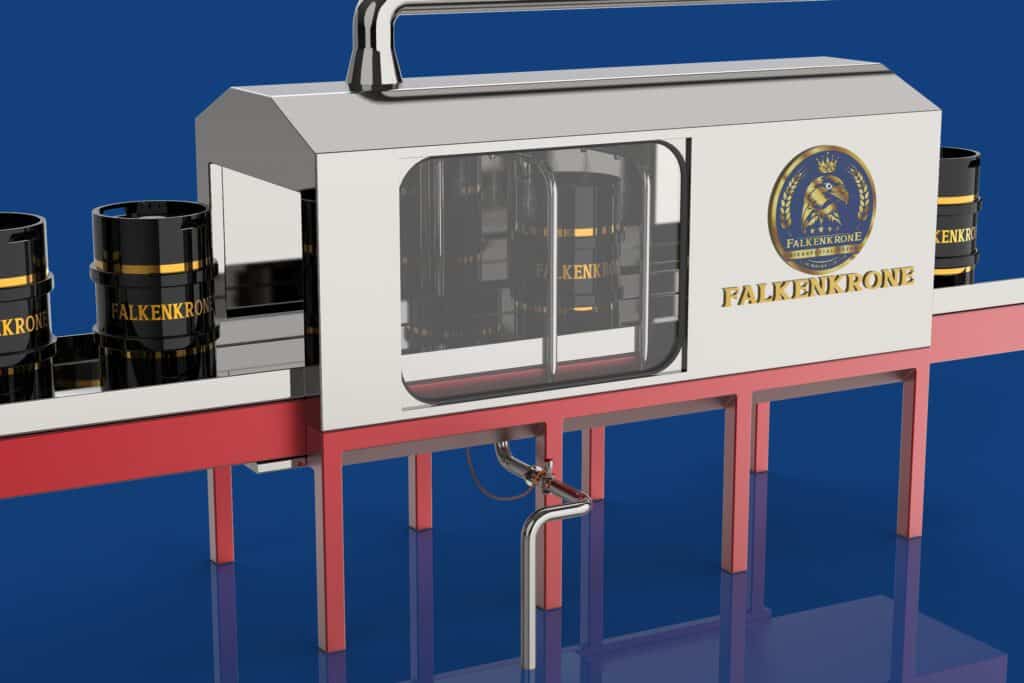

Il passo 14 è la pulizia della canna e della bottiglia

Le attrezzature per il risciacquo, la disinfezione e il riempimento sono collocate sulla scaffalatura in acciaio inox. I fusti di birra vengono inseriti nell’ingresso e rimossi dall’uscita della macchina, oppure possono essere trasportati dentro e fuori con nastri trasportatori. Le teste multifunzionali sono pressate sulle canne con cilindri pneumatici. I programmi di lavaggio, disinfezione e riempimento vengono eseguiti in modo completamente automatico. Il processo è controllato da un PC industriale con display di testo.

Testa di lavaggio

Controllo dei residui e della pressione , Rimozione dei residui di birra con aria sterile , Spruzzatura a impulsi con acqua / Rimozione dell’acqua residua con aria sterilizzata / Spruzzatura a impulsi del tubo della superficie interna con idrossido, / Rimozione dell’acqua residua con aria sterilizzata, / Spruzzatura a impulsi con acido. Iniezione di acido con aria sterile / Spruzzatura a impulsi con acqua calda / Spostamento dell’acqua con il vapore Pressurizzazione della botte e controllo della pressione / Sterilizzazione attiva a vapore pulito Controllo della pressione Estensione e pressurizzazione con vapore caldo.

Testa di riempimento

Sterilizzazione attiva con vapore caldo sotto pressione / soffiaggio dei residui con vapore con co2.pressurizzazione con co2 alla pressione richiesta / riempimento con birra.

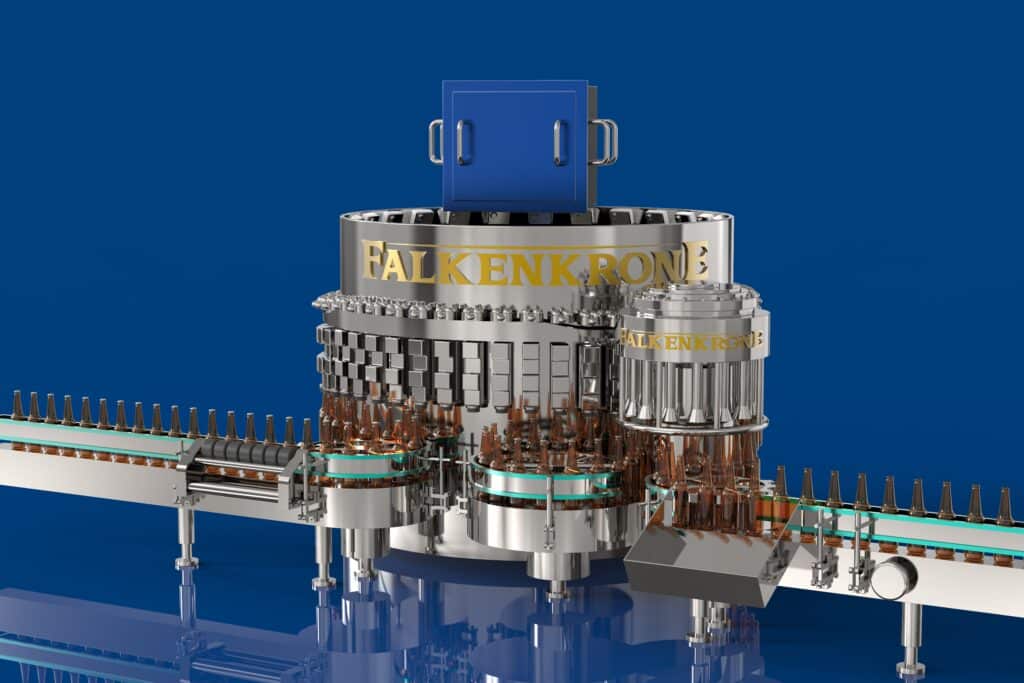

Il passo 15 è il riempimento

Le grafiche, le immagini, i testi e le animazioni di questo sito Web sono protetti da copyright. I diritti di utilizzo e sfruttamento appartengono al marchio Falkenkrone. Il sito web con tutti i contenuti è curato dallo studio legale W&H Group, specializzato in marchi internazionali, diritti di dominio e brevetti.

Copyright © 2024 falkenkrone.de Tutti i diritti riservati.