Falkenkrone

PROCESSUS DE BRASSAGE

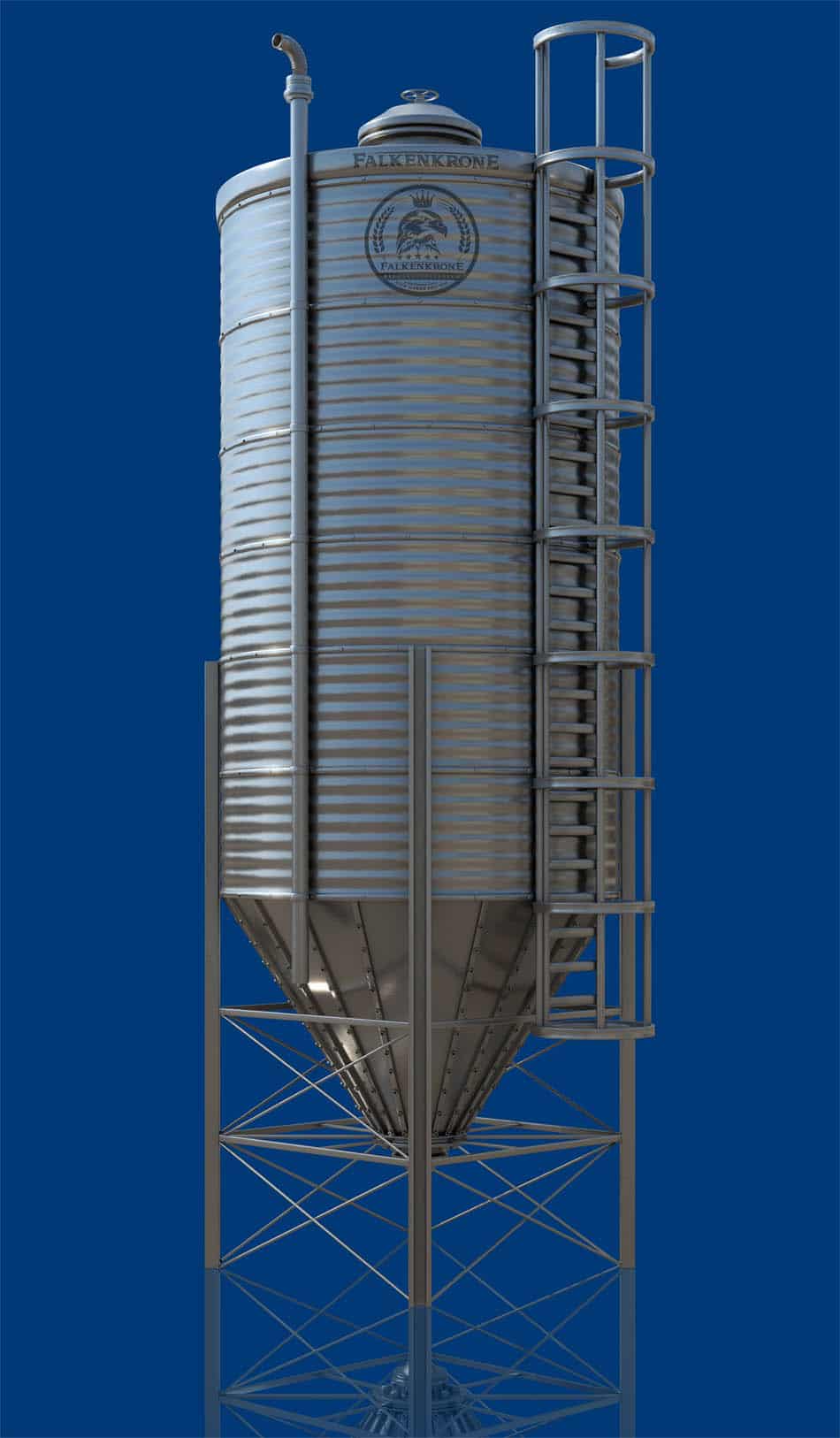

La 1ère étape est le maltage / silo à malt

La première étape de la fabrication de la bière est le maltage. Tout commence dans le silo à malt, bien sûr.

Le malt de blé et d’orge y est stocké séparément selon le type et l’origine.

Parce qu’avant que le malt nécessaire au processus de brassage n’entre dans le moulin à farine ou ne soit transporté pour être brassé, il est stocké dans un ou plusieurs grands silos à malt. Tout d’abord, l’orge ou le blé frais est trempé et germé dans les soi-disant boîtes de germination. Les enzymes (amylase) nécessaires pour décomposer l’amidon se forment dans le grain.

Le processus de germination est interrompu au stade optimal par le séchage (séchage au four).

Le malt vert est séché doucement à environ 80° Celsius et a un goût légèrement sucré après séchage. Le sucre de malt sert ensuite de nourriture aux cultures de levure qui produisent l’alcool.

Le malt est stocké dans les soi-disant silos à malt sous surveillance constante jusqu’au début du processus de brassage.

processus de brassage

La deuxième étape du processus de brassage est le broyage avec un moulin à farine. Une distinction est faite entre différents types de moulins à farine :

- Selon le nombre de rouleaux utilisés dans le moulin à farine.

- Après moulins à grains avec ou sans criblage.

- Après avoir humidifié le malt dans des moulins à grains humides et secs.

Semblable à la production de farine, le malt fini est broyé ou broyé avec un moulin à farine afin qu’il puisse mieux se dissoudre dans l’eau. Il est important que les enveloppes, c’est-à-dire les coques des grains de céréales, soient préservées car elles servent de couche filtrante pendant le processus de filtration. Les moulins à grains produisent différentes sortes de grains avec différents degrés de finesse : balles, semoule grossière, semoule fine, farine de semoule et farine en poudre, etc.

La 3ème étape consiste à écraser/écraser la casserole

La 4ème étape est la filtration / cuve de filtration

La 5ème étape est l'ébullition du moût / la bouilloire du moût

La cinquième étape du processus de brassage est le moût bouillant dans la bouilloire à moût, où il devient très chaud.

Comme son nom l’indique, l’ébullition du moût donne à la bière son certain piquant et son goût unique. Car même si la bière a déjà une teneur en sucre après brassage et filtration, il reste encore de petits micro-organismes dans le mélange qui perturberaient le plaisir de la bière.

Le houblon aux arômes nobles et le houblon amer sous forme de granulés ou d’extrait sont ajoutés via le système de dosage du houblon et cuits en même temps. Les plus grandes régions productrices de houblon sont Tettnang dans le Bade-Wurtemberg et Hallertau en Bavière. Avec 2 400 km², Hallertau est la plus grande région contiguë de culture de houblon au monde. Environ 80 % du houblon de qualité supérieure transformé en Allemagne et environ 30 % de celui du monde sont produits ici.

De plus, le houblon semble stérile et a une très longue durée de conservation, ce qui signifie que les bactéries meurent. Cela permet de libérer les bienfaits du houblon, comme l’acide alpha stabilisant et amer et les jolies huiles essentielles.

Le houblon est ajouté par portions à différents moments de l’ébullition du moût. Le goût de la bière dépend du type et de la quantité de houblon, plus il y a de houblon, plus la bière est acidulée ou amère. En évaporant l’eau, le moût est concentré en moût d’origine spécifique, les enzymes du malt sont inactivées et les tanins, les protéines et les composants du houblon forment finalement le caillé.

La 6ème étape est la clarification du moût / bain à remous

La sixième étape du processus de brassage est la clarification du moût dans le bain à remous. Avec la méthode Whirlpool, les solides en suspension (fractions protéiques et houblon) sont séparés du moût de manière physique simple en remuant le moût chaud très vigoureusement.

Le moût est introduit tangentiellement dans le tourbillon (anciennement le navire de refroidissement) et mis en rotation. Les composants de houblon non dissous et les protéines précipitées, ce qu’on appelle la cassure, se déposent sous forme de cône au milieu du récipient, et le moût clair peut être retiré sur le côté. Le moût nu est ensuite refroidi à 10 à 20 ° Celsius dans le refroidisseur de moût pendant le refroidissement du moût.

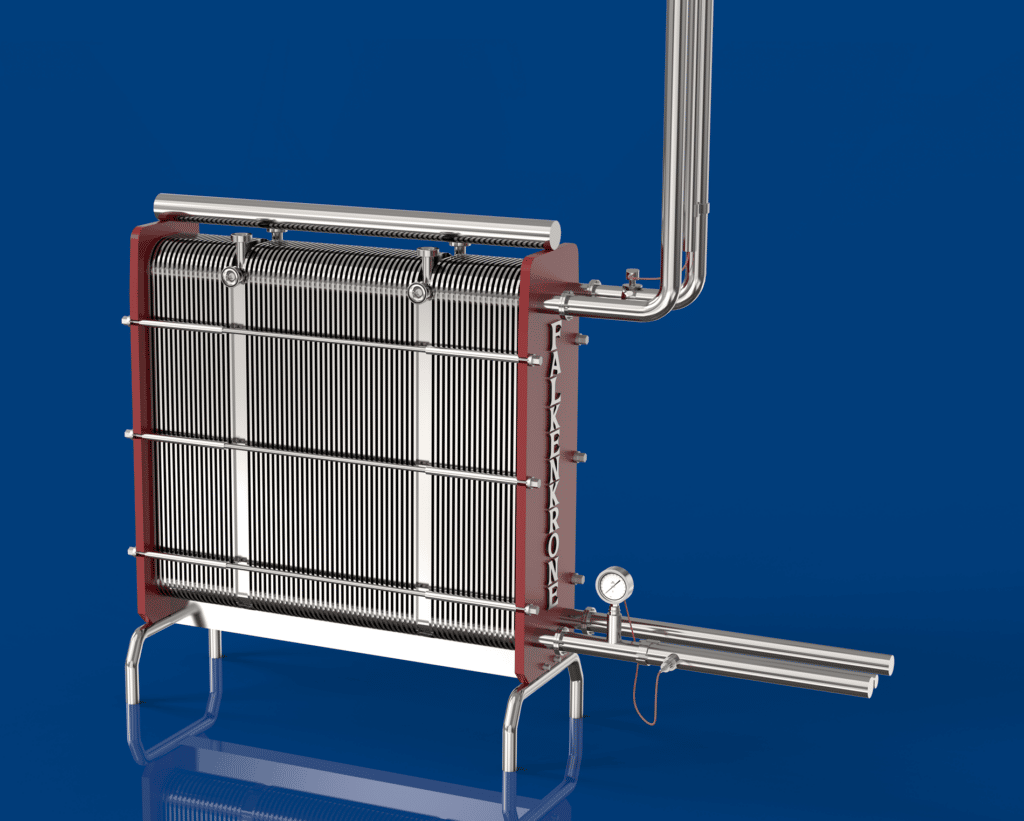

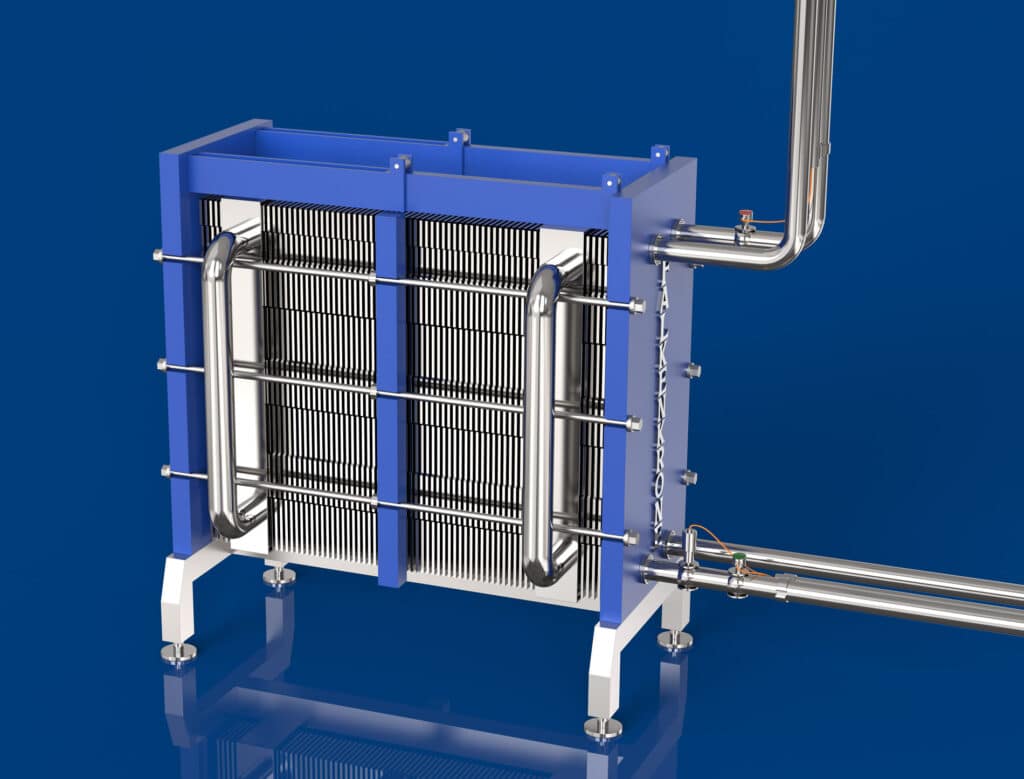

La 7ème étape est le refroidissement du moût / de la plaque

Étant donné que la levure meurt à des températures supérieures à 50 ° C, le moût doit être refroidi à des températures plus basses après l’ébullition. Pour qu’il puisse ensuite être introduit dans la cuve de fermentation. Cela se produit dans ce que l’on appelle un échangeur de chaleur appelé refroidisseur à plaques, similaire au fonctionnement du radiateur d’un moteur de voiture.

À l’aide du refroidisseur de moût, le moût est refroidi à 7-20 °C en un temps relativement court avec de l’eau froide à contre-courant. Cette température est sans danger pour la levure, ce sont des conditions parfaites pour que la levure fermente. Le passage de la zone chaude à la zone froide lors du refroidissement est un point crucial, notamment d’un point de vue hygiénique. Alors qu’aucune mesure d’hygiène exagérée n’était auparavant requise dans le chaud, dans le froid, tout le matériel ayant été en contact avec le moût doit être scrupuleusement nettoyé et désinfecté. Ce qui, bien sûr, demande beaucoup d’efforts supplémentaires.

La 8ème étape est la fermentation / cuve de fermentation

La huitième étape du brassage de la bière est la fermentation alcoolique. Lors du brassage de la bière, la fermentation est tout aussi importante que le brassage de la bière elle-même.

Cela a lieu dans une cuve de fermentation en ajoutant une levure de bière spéciale. La levure convertit les sucres du malt en alcool et en dioxyde de carbone. Une fois que le sucre de malt a fermenté, la levure coule ou monte et est récoltée. Selon le type de levure et la préparation du moût, une bière de fermentation haute ou de fermentation basse est produite. Pour les bières de fermentation haute telles que la bière de blé, Altbier, Kölsch, Berliner Weisse, on utilise de la levure de fermentation haute qui nécessite des températures plus élevées entre 16° et 20° degrés, où la levure peut être écrémée en haut à la fin du processus de fermentation. Les bières à fermentation basse telles que la Pils, Lager, Helles, Export et Schwarzbier utilisent des levures à fermentation basse, qui nécessitent des températures basses comprises entre 8° et 12°, la levure étant écrémée au fond à la fin du processus de fermentation. Le dosage requis pour 100 litres de moût est d’environ 7 litres de levure pure de notre souche de levure.

La 9ème étape est le stockage/réservoir de stockage

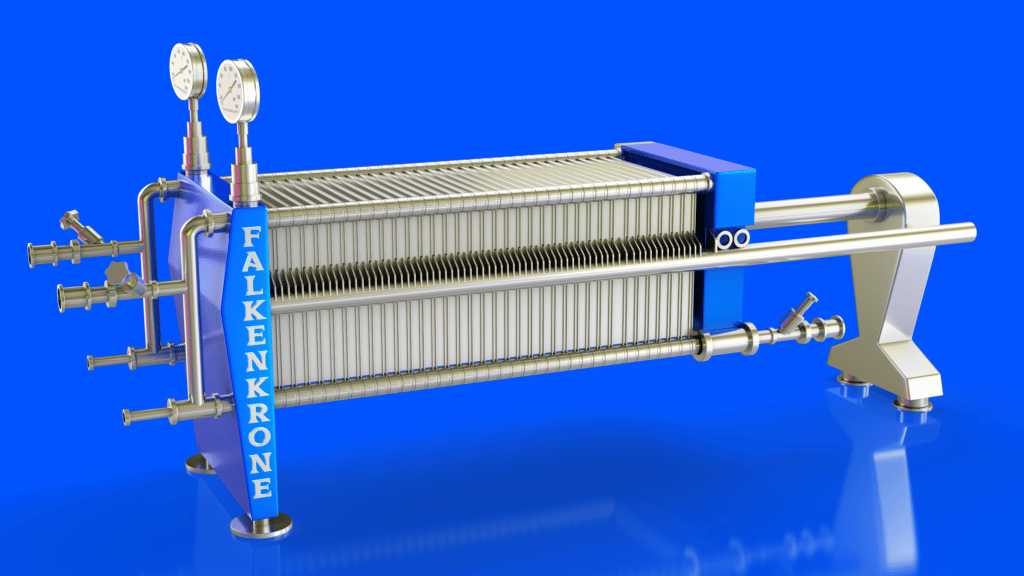

La 12ème étape est la filtration

La douzième étape du processus de brassage est la filtration. Pendant la filtration, les dernières substances non déposées lors du processus de fermentation ou de la fermentation secondaire, telles que les résidus de levure, les résines de houblon et les composés protéiques-tanins, sont soigneusement filtrées de la levure et toute turbidité encore présente est éliminée à l’aide d’un filtre à plaques ou filtre de couche. La bière obtient sa clarté et sa couleur finales. Dans le cas des bières naturellement troubles, il n’y a pas de filtration, donc toutes les substances typiques de la bière et donc le goût original sont conservés. C’est donc très savoureux

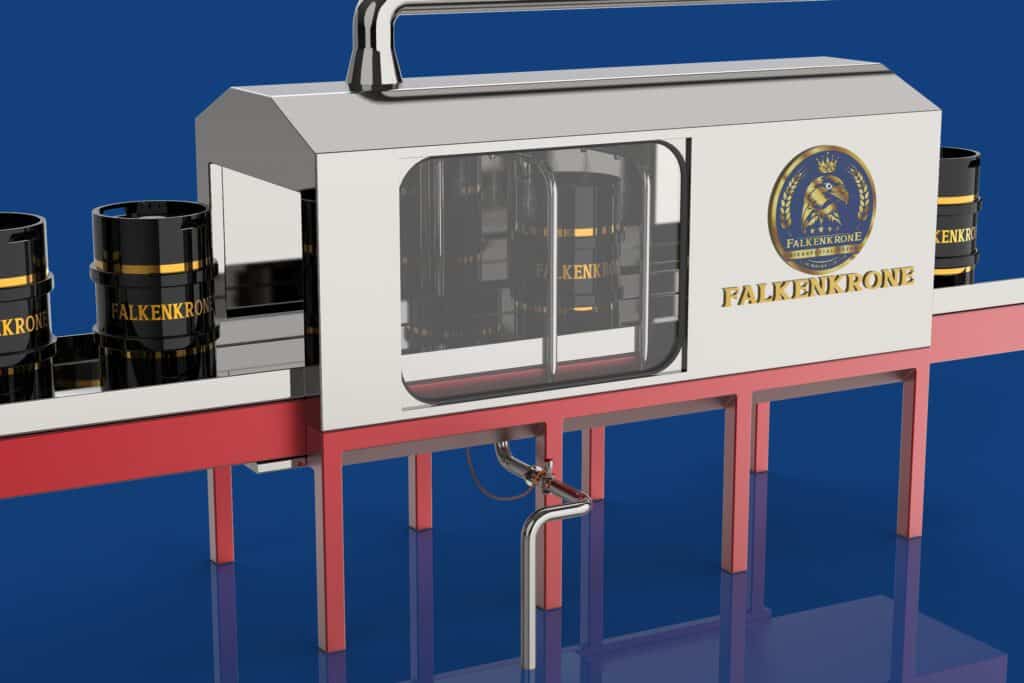

La 14e étape consiste à nettoyer le fût et la bouteille

L’équipement de rinçage, de désinfection et de remplissage est situé sur le châssis en acier inoxydable. Les fûts de bière sont insérés dans l’entrée et retirés de la sortie de la machine, ou ils peuvent être transportés à l’intérieur et à l’extérieur avec des bandes transporteuses. Les têtes multifonctionnelles sont pressées sur les fûts avec des vérins pneumatiques. Les programmes de lavage, de désinfection et de remplissage sont exécutés de manière entièrement automatique. Le processus est contrôlé par un PC industriel avec un affichage de texte.

tête de lavage

Vérification des résidus et de la pression, élimination des résidus de bière avec de l’air stérile, pulvérisation d’impulsion avec de l’eau/élimination de l’eau résiduelle avec de l’air stérilisé/pulvérisation par impulsions du tube de surface interne avec de l’hydroxyde,/élimination de l’eau résiduelle avec de l‘air stérilisé,/pulvérisation par impulsions avec de l’acide. Coup d’acide avec air stérile / pulvérisation d’eau chaude pulsée / déplacement d’eau avec pressurisation et contrôle de la pression du fût de vapeur / contrôle de la pression de stérilisation à la vapeur propre active Expansion et pressurisation à la vapeur chaude.

tête de remplissage

Stérilisation active à la vapeur chaude sous pression / soufflage des résidus à la vapeur au co2 Pressurisation au co2 à la pression requise / remplissage avec de la bière.

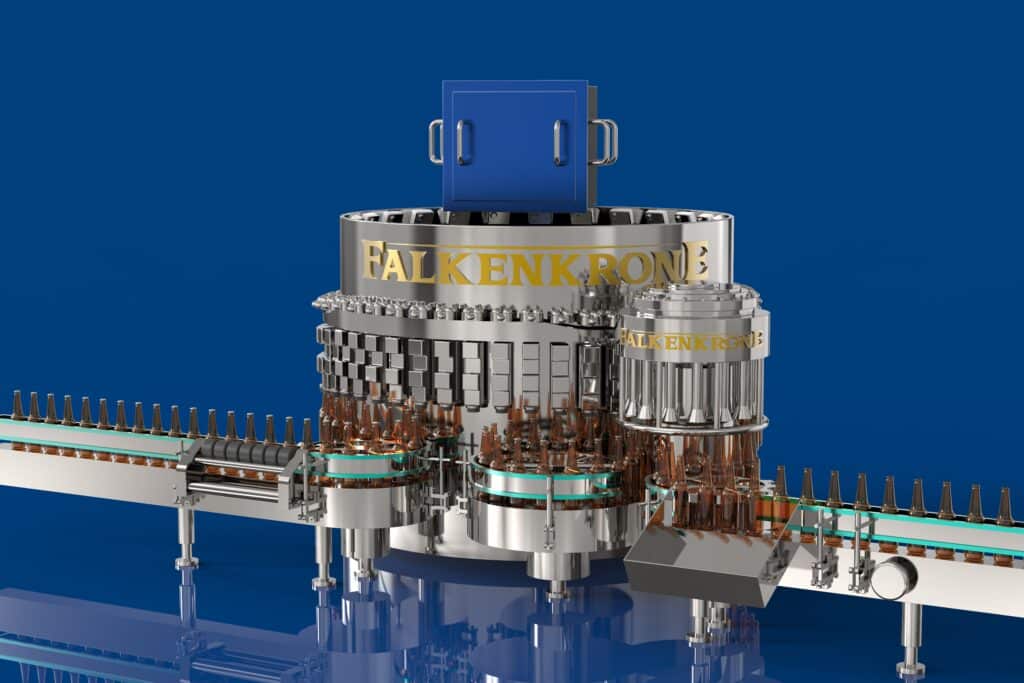

15ème étape est la mise en bouteille

Les graphiques, images, textes et animations de ce site sont protégés par le droit d’auteur. Les droits d’utilisation et d’exploitation appartiennent à la marque Falkenkrone. Ce site Web avec tout le contenu est maintenu par le cabinet d’avocats W & H Group, spécialisé dans les marques internationales, Droits de domaine et de brevet.

Copyright © 2024 falkenkrone.de Tous droits réservés.