Falkenkrone

PROCESO DE COCCIÓN

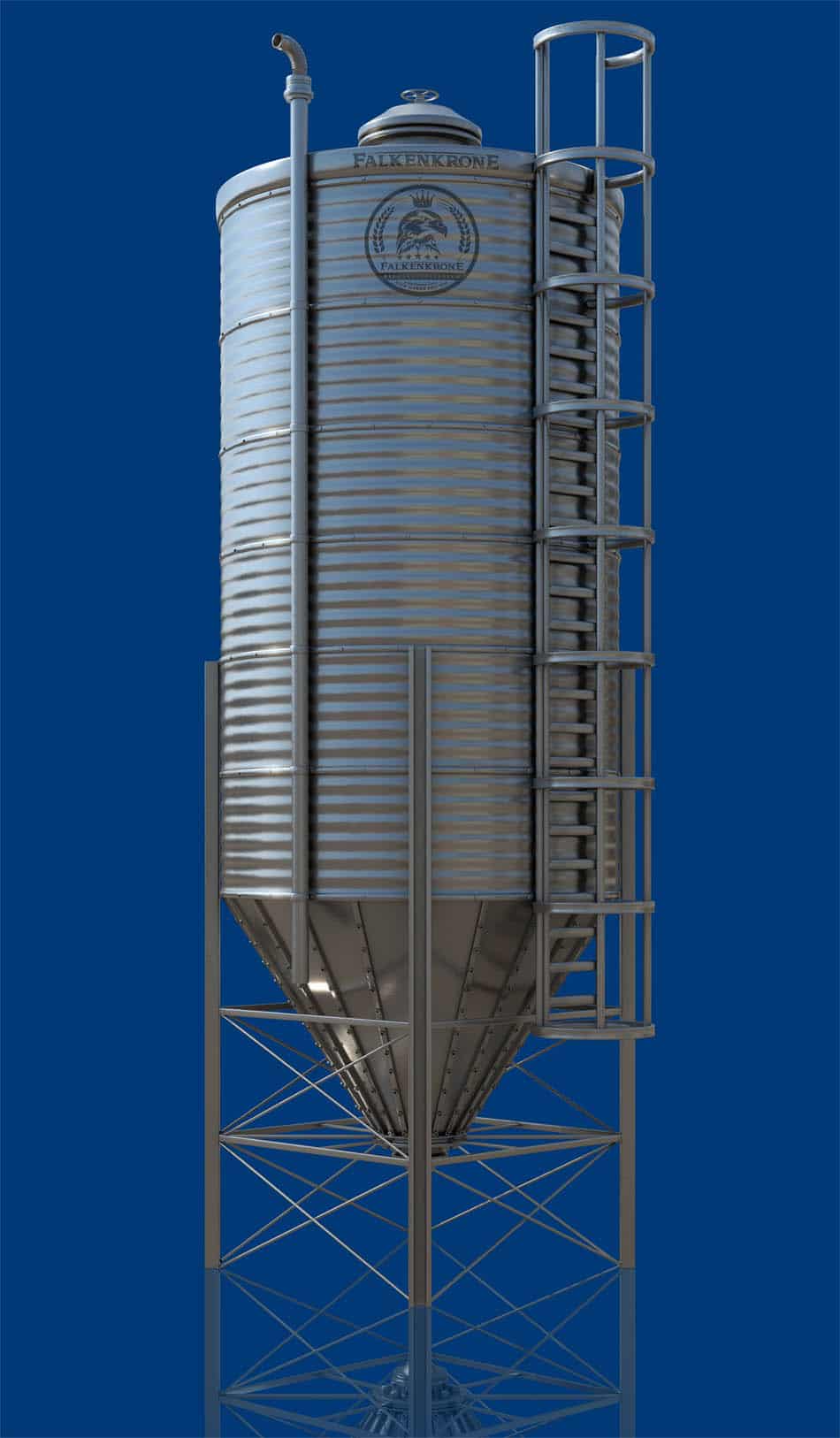

Paso 1: malteado / silo de malta

El primer paso en la producción de cerveza es el malteado. Todo empieza en el silo de malta, por supuesto.

Aquí, el trigo y la malta de cebada se almacenan por separado según su variedad y origen.

Esto se debe a que, antes de que la malta necesaria para el proceso de elaboración de la cerveza entre en el molino de muelas o se transporte para la maceración, se almacena en uno o varios grandes silos de malta. En primer lugar, la cebada o el trigo frescos se ponen en remojo y se llevan a germinar en las llamadas cajas de germinación. En el proceso se forman en el grano las enzimas (amilasa) necesarias para descomponer el almidón.

El proceso de germinación se interrumpe en la fase óptima mediante el secado (horneado).

La malta verde se seca suavemente a unos 80° Celsius y tiene un sabor ligeramente dulce tras el secado. Posteriormente, el azúcar de malta sirve de alimento a los cultivos de levadura que forman el alcohol.

La malta se almacena en los llamados silos de malta bajo un control constante hasta que comienza el proceso de elaboración.

El paso 2 es la molienda

El segundo paso en el proceso de elaboración de la cerveza es la molienda con un molino de malta. Se distinguen distintos tipos de molinos:

- Según el número de rodillos utilizados en el molino.

- Según molinos con o sin cernido.

- Tras humedecer la malta en molinos de muelas húmedas y secas.

La malta acabada se tritura o muele en un molino de molienda, de forma similar a la producción de harina, para que pueda disolverse mejor en el agua. Es importante que las cáscaras de los granos permanezcan intactas, ya que sirven de capa filtrante durante el proceso de filtrado. Los molinos producen diferentes grados de molienda con distintos grados de finura: cáscaras, sémola gruesa, sémola fina, harina de sémola y harina en polvo, etc.

El paso 3 es la maceración

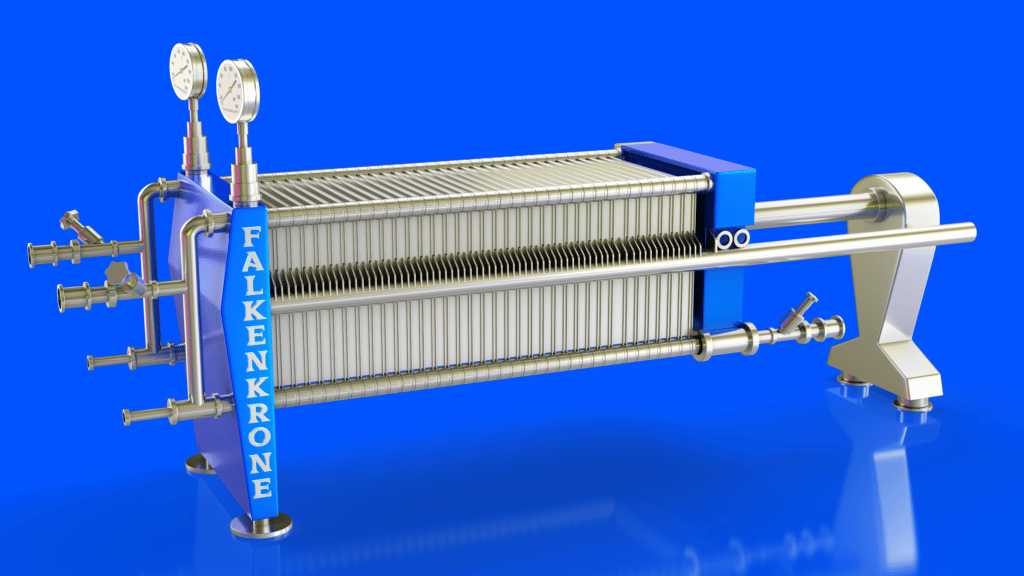

Paso 4: filtración / cuba filtro

Paso 5 es la ebullición del mosto / hervidor de mosto

El quinto paso en el proceso de elaboración de cerveza es la ebullición del mosto en el hervidor de mosto, donde se calienta mucho.

Durante la cocción del mosto, la cerveza, como su nombre indica, adquiere cierto picor y un sabor único. Porque aunque la cerveza ya tenga un contenido de azúcar después de la maceración y la filtración, sigue habiendo pequeños microorganismos en la mezcla que perturbarían el disfrute de la cerveza.

En el proceso, el lúpulo aromático noble y el lúpulo amargo se añaden en forma de gránulos o extracto a través del sistema de dosificación de lúpulo y se hierven a la vez. Las mayores regiones productoras de lúpulo son Tettnang, en Baden-Wurtemberg, y Hallertau, en Baviera. Con 2.400 km², Hallertau es la mayor región contigua de cultivo de lúpulo del mundo. Alrededor del 80 % del lúpulo alemán y cerca del 30 % del lúpulo procesado en todo el mundo se produce aquí con la máxima calidad.

Además, el lúpulo tiene un efecto estéril y una vida útil muy larga, lo que provoca la muerte de las bacterias. De este modo, pueden liberarse los beneficios del lúpulo, como el ácido alfa estabilizador y amargante y los bonitos aceites esenciales.

El lúpulo se añade en porciones en distintos momentos durante la cocción del mosto. El sabor de la cerveza depende de la variedad y la cantidad de lúpulo, cuanto más lúpulo, más amarga es la cerveza. Al evaporar el agua, el mosto se concentra hasta el mosto original específico, las enzimas de la malta se inactivan y los taninos, proteínas y componentes del lúpulo forman finalmente la cuajada.

Paso 6: clarificación del mosto / whirlpool

El sexto paso en el proceso de elaboración de la cerveza es la clarificación del mosto en el whirlpool. El método whirlpool utiliza una agitación muy enérgica del mosto caliente para separar los sólidos en suspensión (proteínas de ruptura y lúpulo) del mosto de una forma física sencilla.

En este proceso, el mosto se introduce tangencialmente en el whirlpool (antiguo recipiente de enfriamiento) y se pone en rotación. Los componentes del lúpulo no disueltos y las proteínas precipitadas, la llamada cuajada, se depositan en forma de cono en el centro del recipiente; el mosto claro puede extraerse por los lados. A continuación, durante el enfriamiento del mosto, el mosto brillante se enfría entre 10 y 20° Celsius en el enfriador de mosto.

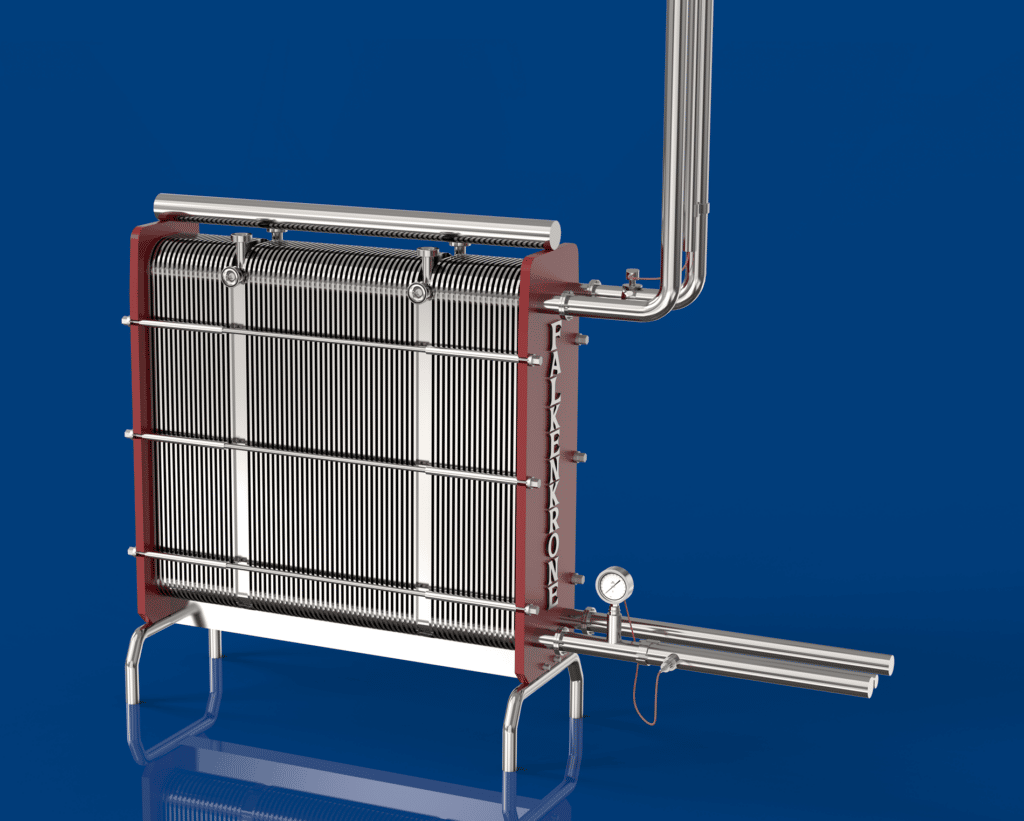

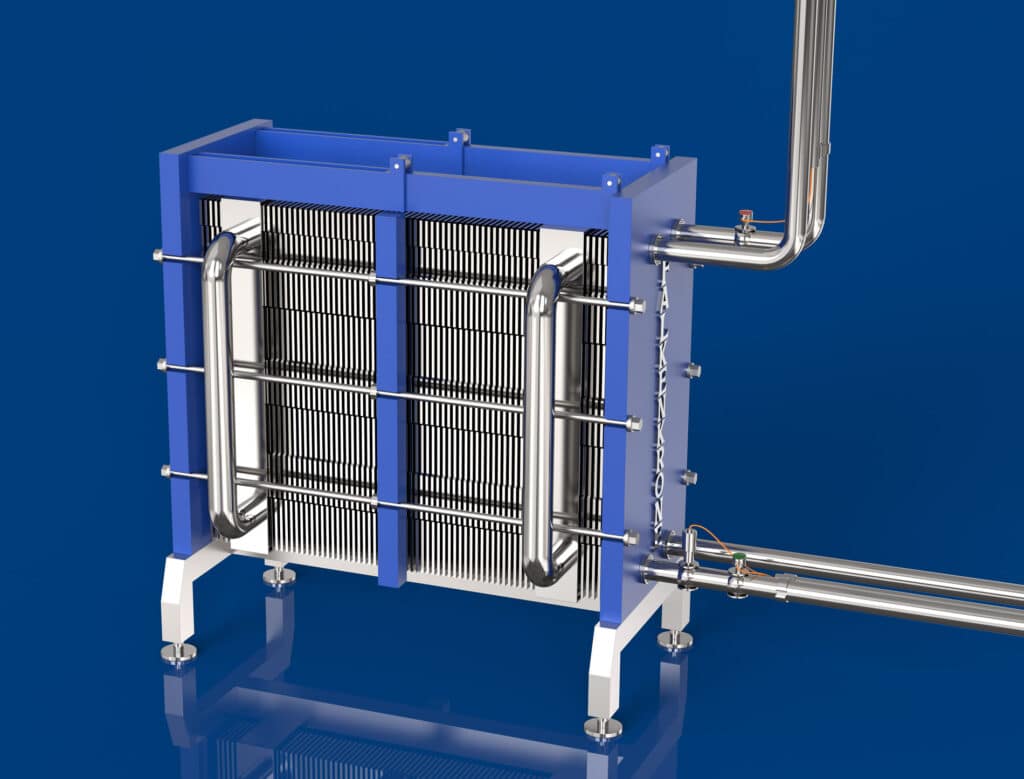

Paso 7: enfriamiento del mosto/placa

Dado que la levadura muere a temperaturas superiores a 50 °C, el mosto debe enfriarse a temperaturas más bajas después de la ebullición. Para que después pueda introducirse en el tanque de fermentación. Esto se hace en un intercambiador de calor llamado refrigerador de placas, similar al radiador del motor de un coche.

Mediante el enfriador de mosto, el mosto se enfría a 7-20 °C grados en un tiempo relativamente corto en contracorriente con agua fría. Esta temperatura es segura para la levadura, son las condiciones perfectas para que la levadura fermente. La transición del calor al frío durante el enfriamiento es un punto muy crucial, sobre todo desde el punto de vista higiénico. Mientras que en caliente no eran necesarias medidas higiénicas excesivas de antemano, en frío todo el equipo que haya estado en contacto con el mosto debe estar escrupulosamente limpio y desinfectado. Lo que, por supuesto, requiere un gran esfuerzo adicional.

El paso 8 es la fermentación / tanque de fermentación

La octava etapa de la elaboración de la cerveza es la fermentación alcohólica. En la elaboración de la cerveza, la fermentación es tan importante como la propia elaboración.

Esto se hace en un tanque de fermentación añadiendo levadura especial de cerveza. La levadura transforma el azúcar de la malta en alcohol y dióxido de carbono. Una vez que el azúcar de malta ha fermentado, la levadura se hunde o sube a la superficie y se recoge. Según el tipo de levadura y la preparación del mosto, se produce una cerveza de fermentación alta o baja. Las cervezas de fermentación alta, como la cerveza de trigo, la Altbier, la Kölsch o la Berliner Weiße, utilizan levaduras de fermentación alta que requieren temperaturas más elevadas, entre 16° y 20°, en las que la levadura puede desespumarse al final del proceso de fermentación. Las cervezas de fermentación baja, como la Pils, la Lager, la Helles, la Export y la Schwarzbier, utilizan levadura de fermentación baja, que requiere temperaturas bajas de entre 8° y 12°, y la levadura se desespuma por la parte inferior al final del proceso de fermentación. La dosis necesaria por cada 100 litros de mosto es de aproximadamente 7 litros de levadura pura de nuestra cepa.

El paso 9 es el almacenamiento / depósito

El paso 12 es la filtración

El duodécimo paso en el proceso de elaboración de la cerveza es la filtración. Durante la filtración, se filtran a fondo por última vez las últimas sustancias no sedimentadas durante el proceso de fermentación o durante la fermentación secundaria, como residuos de levadura, resinas de lúpulo y compuestos proteico-taninosos. La cerveza adquiere su claridad y color definitivos. En las cervezas turbias naturales no hay filtración, por lo que se conservan todas las sustancias típicas de la cerveza y, por tanto, también el sabor original. Por tanto, es muy bebible

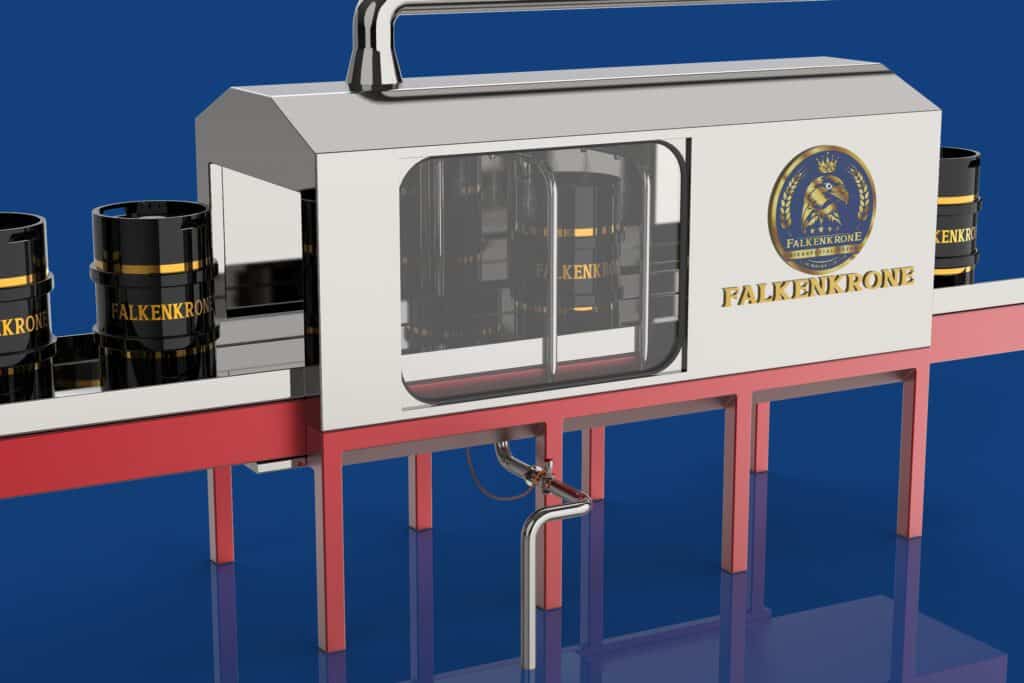

El paso 14 es limpiar el cañón y la botella

El equipo de enjuague, desinfección y llenado se encuentra en la estantería de acero inoxidable. Los barriles de cerveza se introducen por la entrada y se extraen por la salida de la máquina, o pueden transportarse dentro y fuera con cintas transportadoras. Los cabezales multifuncionales se introducen a presión en los barriles mediante cilindros neumáticos. Los programas de lavado, desinfección y llenado se ejecutan de forma totalmente automática. El proceso se controla mediante un PC industrial con pantalla de texto.

Cabezal de lavado

Comprobación de los residuos y de la presión , Eliminación de los residuos de cerveza con aire esterilizado , Pulso de pulverización con agua / Eliminación del agua residual con aire esterilizado / Pulso de pulverización del tubo de la superficie interior con hidróxido, / Eliminación del agua residual con aire esterilizado,/ Pulso de pulverización con ácido. Inyección de ácido con aire estéril / Pulverización con agua caliente / Desplazamiento de agua por vapor Presurización del barril y control de la presión / Esterilización por vapor limpio activo Control de la presión Extensión y presurización por vapor caliente.

Cabezal de llenado

Esterilización activa con vapor caliente a presión / soplado de residuos con vapor con co2.presurizar con co2 a la presión requerida / llenar con cerveza.

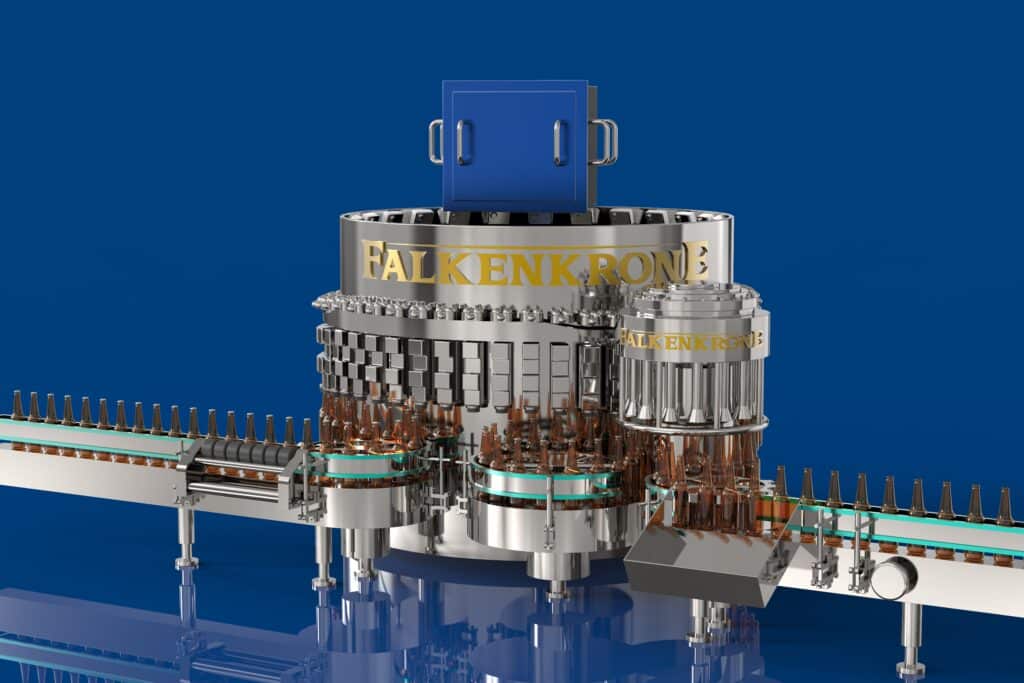

El paso 15 es rellenar

Los gráficos, imágenes, textos y animaciones de este sitio web están protegidos por derechos de autor. Los derechos de uso y explotación pertenecen a la marca Falkenkrone. La página web con todo el contenido es mantenida por la firma de abogados W & H Group, especializada en marcas internacionales, derechos de dominio y patentes.

Copyright © 2024 falkenkrone.de Todos los derechos reservados.