falkenkrone

BRAUPROZESS

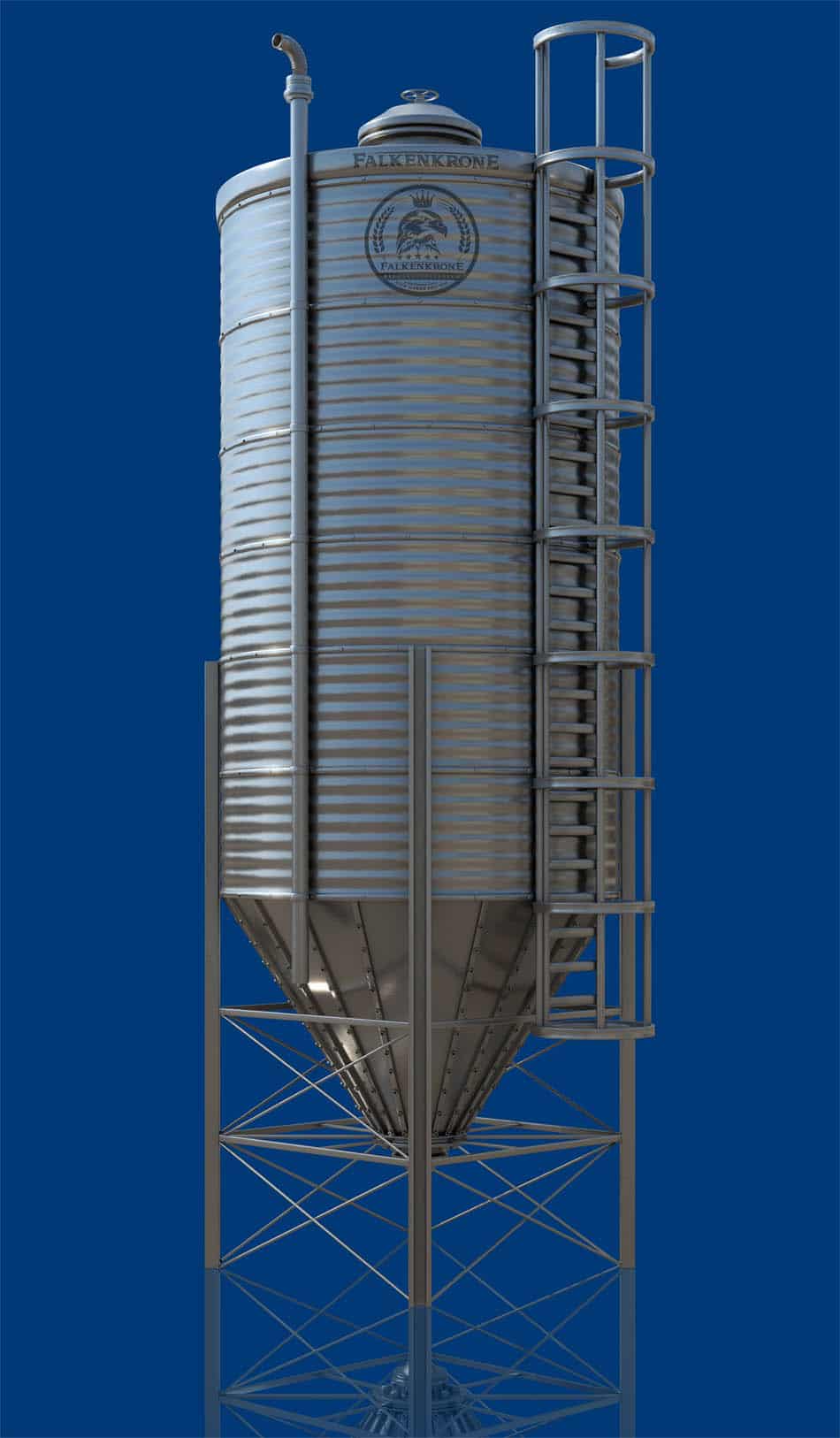

1. Schritt ist Mälzen / Malz-Silo

Hier wird Weizen- und Gerstenmalz getrennt nach Sorten und Herkunft eingelagert.

Denn bevor das für den Brauprozess benötigte Malz in die Schrotmühle geht oder zum Einmaischen befördert wird, wird es in einem oder mehreren großen Malzsilos gelagert. Zuerst wird die frische Gerste oder der Weizen eingeweicht und in den sogenannten Keimkästen zum Keimen gebracht. Dabei bilden sich im Korn die zur Stärkeaufspaltung nötigen Enzyme (Amylase).

Der Keimprozess wird im optimalen Stadium durch die Trocknung (das Darren) unterbrochen.

Das Grünmalz wird bei ca. 80° Celsius schonend getrocknet und schmeckt nach der Trocknung leicht süßlich. Der Malzzucker dient später als Nahrung für die Hefekulturen, die den Alkohol bilden.

Das Malz wird in den sogenannten Malzsilos unter ständiger Kontrolle gelagert, bis zu Beginn des Brauvorgangs.

2. Schritt ist Schroten / Schrotmühle

Der zweite Schritt im Brauprozess ist das Schroten mit einer Schrotmühle. Man unterscheidet zwischen verschiedenen Typen von Schrotmühlen:

- Nach der Anzahl von Walzen, die in der Schrotmühle zum Einsatz kommen.

- Nach Schrotmühlen mit oder ohne Siebung.

- Nach der Befeuchtung des Malzes in Nass- und Trockenschrotmühlen.

Das fertige Malz wird dabei, ähnlich wie bei der Herstellung von Mehl mit einer Schrotmühle zerkleinert oder geschrotet, damit es sich in Wasser besser lösen kann. Dabei kommt es darauf an dass die Spelzen d.h die Schalen der Getreidekörner erhalten bleiben Sie dienen als Filterschicht während des Läutervorgangs. Schrotmühlen erzeugen verschiedene Schrot-Sortierungen mit unterschiedlichem Feinheitsgrad: Spelzen, Grobgrieß, Feingrieß, Grießmehl und Pudermehl usw.

3. Schritt ist Maischen / Maischpfanne

4. Schritt ist Läutern / Läuterbottich

5. Schritt ist Würzekochen / Würzepfanne

Der fünfte Schritt im Brauprozess ist das Würzekochen in der Würzepfanne wo es so richtig heiß wird.

Beim Würzekochen bekommt das Bier, wie der Name es schon erahnen lässt, seine gewisse Würze und seinen einzigartigen Geschmack. Denn auch wenn das Bier schon nach dem Maischen und Läutern einen Zuckergehalt besitzt, so sind dennoch kleine Mikroorganismen im Gemisch, welche den Biergenuss stören würden.

Dabei wird edler Aromahopfen und Bitterhopfen in Form von Pellets oder Extrakt über die Hopfendosieranlage zugegeben und mitgekocht. Die größten Hopfenanbaugebiete sind Tettnang im Baden -Württemberg und Hallertau in Bayern. Hallertau ist mit 2.400 km² das größte zusammenhängende Hopfenanbaugebiet der Welt. Hier werden rund 80 % des deutschen und rund 30 % des weltweit verarbeiteten Hopfens in bester Qualität produziert.

Darüber hinaus wirkt der Hopfen steril und sehr lange haltbar, wodurch die Bakterien Aussterben. So kann das Gute aus dem Hopfen, wie die stabilisierende, bitternde Alphasäure und die hübschen ätherischen Öle gelöst werden.

Der Hopfen kommt portionsweise zu unterschiedlichen Zeiten des Würzekochens hinein. Der Geschmack des Biers hängt dabei von der Sorte und Menge des Hopfens ab, je mehr Hopfen, desto herber oder bitterer das Bier. Durch das Verdampfen des Wassers wird die Würze auf die spezifische Stammwürze konzentriert, die Malzenzyme werden inaktiviert und Gerbstoffe, Eiweiß- und Hopfenbestandteile bilden dann zum Schluss den Bruch.

6. Schritt ist Würzeklärung / Whirlpool

Der sechste Schritt im Brauprozess ist die Würzeklärung im Whirlpool. Bei der Whirlpool Methode werden durch sehr kräftiges Rühren der heißen Würze die Schwebstoffe (Eiweißbruch und Hopfen) auf einfache physikalische Art von der Würze getrennt.

Dabei wird die Würze tangential in den Whirlpool (früher Kühlschiff) eingeleitet und in Rotation versetzt. Nicht gelöste Hopfenbestandteile sowie ausgefallenes Eiweiß, der sogenannte Bruch setzen sich als Kegel in der Mitte des Gefäßes ab, seitlich kann die klare Würze abgezogen werden. Anschließend wird bei der Würzekühlung die blanke Würze im Würzekühler auf 10 bis 20° Celsius gekühlt.

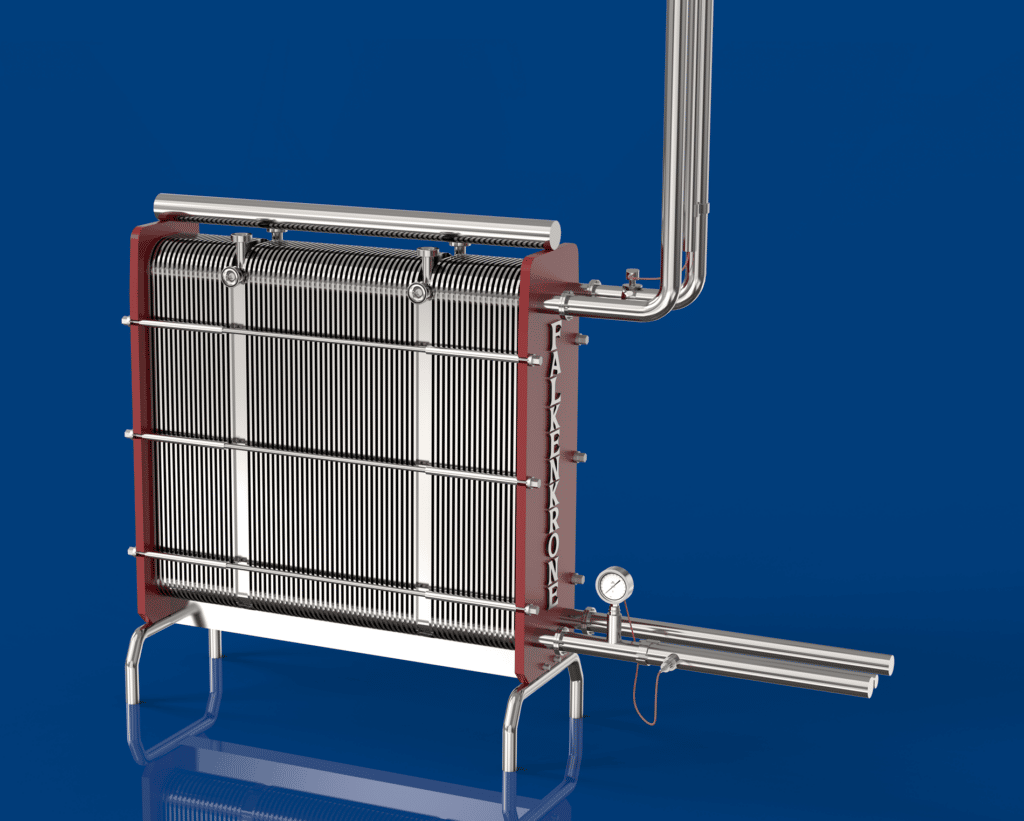

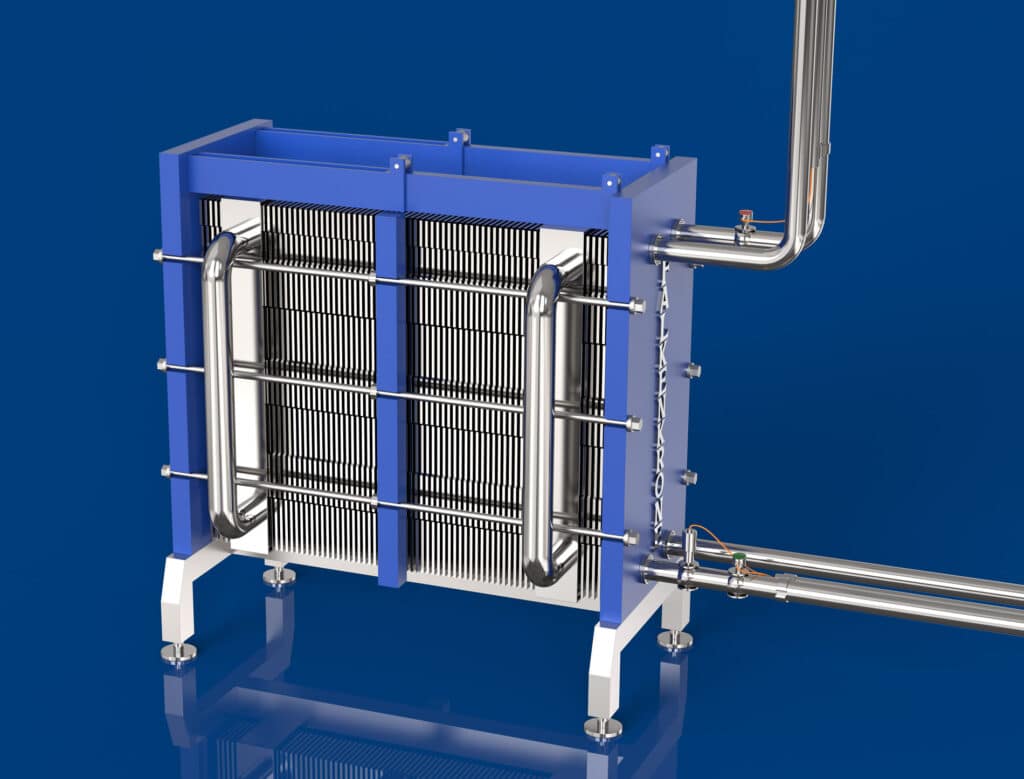

7. Schritt ist Würze / Plattenkühlung

Da die Hefe bei Temperaturen über 50 °C abstirbt muss die Würze auf niedrigere Temperaturen nach dem Kochen herabgekühlt werden. Damit es später in den Gärtank geleitet werden kann. Dies geschieht in einem sogenannten Wärmetauscher namens Plattenkühler, ähnlich der Funktionsweise des Kühlers in einem Automotor.

Mittels dem Würzkühler wird im Gegenstrom mit kaltem Wasser die Würze in relativ sehr kurzer Zeit auf 7-20 °C Grad heruntergekühlt. Diese Temperatur ist für die Hefe unbedenklich, hierbei handelt es sich um perfekte Bedingungen, damit die Hefe gären kann. Der Übergang von Heiß- auf Kaltbereich beim Abkühlen ist vor allem aus hygienischer Sicht ein ganz entscheidender Punkt. War zuvor im Heißen noch keine übertriebene Hygienemaßnahmen erforderlich, so müssen im Kalten alle Gerätschaften, die mit der Würze in Kontakt gekommen sind, peinlich sauber und desinfiziert sein. Was natürlich sehr viel an Mehraufwand erfordert.

8. Schritt ist Gärung / Gärtank

Der achte Schritt beim Bierbrauen ist die alkoholische Gärung. Beim Bierbrauen ist das Gären genauso wichtig wie das Bierbrauen selbst.

Diese erfolgt in einem Gärtank durch die Zugabe von spezieller Brauhefe. Die Hefe wandelt den Zucker des Malzes in Alkohol und Kohlendioxid um. Ist der Malzzucker vergoren, sinkt die Hefe oder steigt nach oben und wird geerntet. Je nach Hefesorte und Würzebereitung entsteht ein obergäriges oder untergäriges Bier. Bei den obergärigen Biersorten wie Weizenbier, Altbier, Kölsch, Berliner Weiße wird obergärige Hefe verwendet die höhere Temperaturen zwischen 16° Grad bis 20° Grad erfordern, bei dem die Hefe am Ende des Gärprozesses oben abgeschöpft werden kann. Bei den untergärigen Biersorten wie zum Beispiel Pils, Lager, Helles, Export und Schwarzbier wird untergärige Hefe verwendet die niedrigen Temperaturen zwischen 8° bis 12° erfordern, bei dem die Hefe am Ende des Gärprozesses unten abgeschöpft wird. Die benötigte Dosierung pro 100 Liter Würze beträgt ca. 7 Liter Reinzuchthefe aus unserem Hefestamm.

9. Schritt ist Lagerung / Lagertank

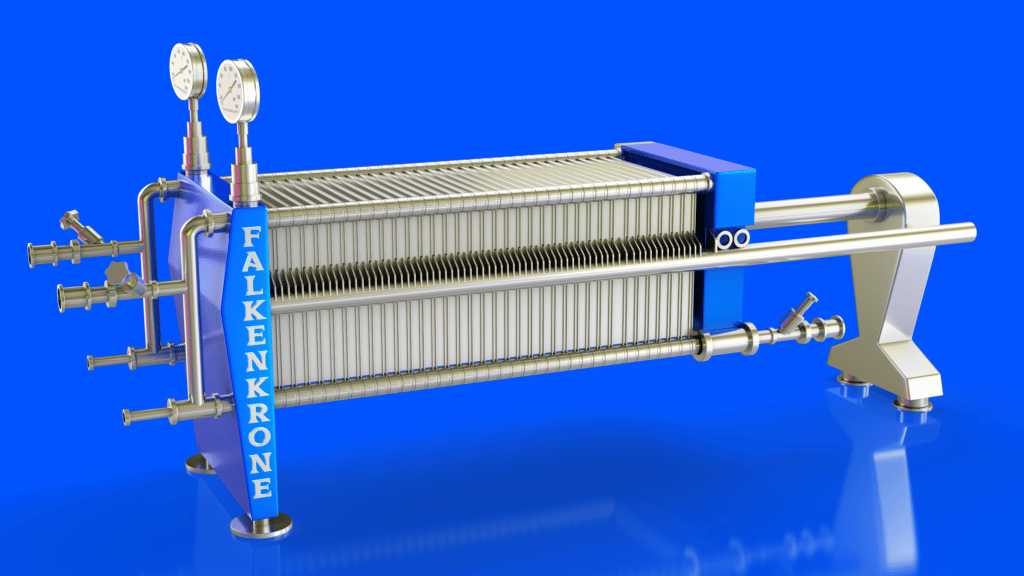

12. Schritt ist Filtration

Der zwölfte Schritt im Brauprozess ist die Filtration. Beim Filtrieren werden die letzten im Gärungsprozess bzw. bei der Nachgärung nicht abgesetzten Stoffe, wie Hefereste, Hopfenharze und Eiweiß-Gerbstoffverbindungen ein letztes Mal gründlich herausgefiltert die Hefe und noch vorhandene Trübstoffe werden mit Hilfe eines Plattenfilters oder Schichtfilters der entfernt. Das Bier erhält seine finale Klarheit und Färbung. Bei naturtrüben Bieren entfällt die Filtration, somit bleiben alle biertypischen Stoffe und damit auch der ursprüngliche Geschmack erhalten. Es ist somit sehr süffiges

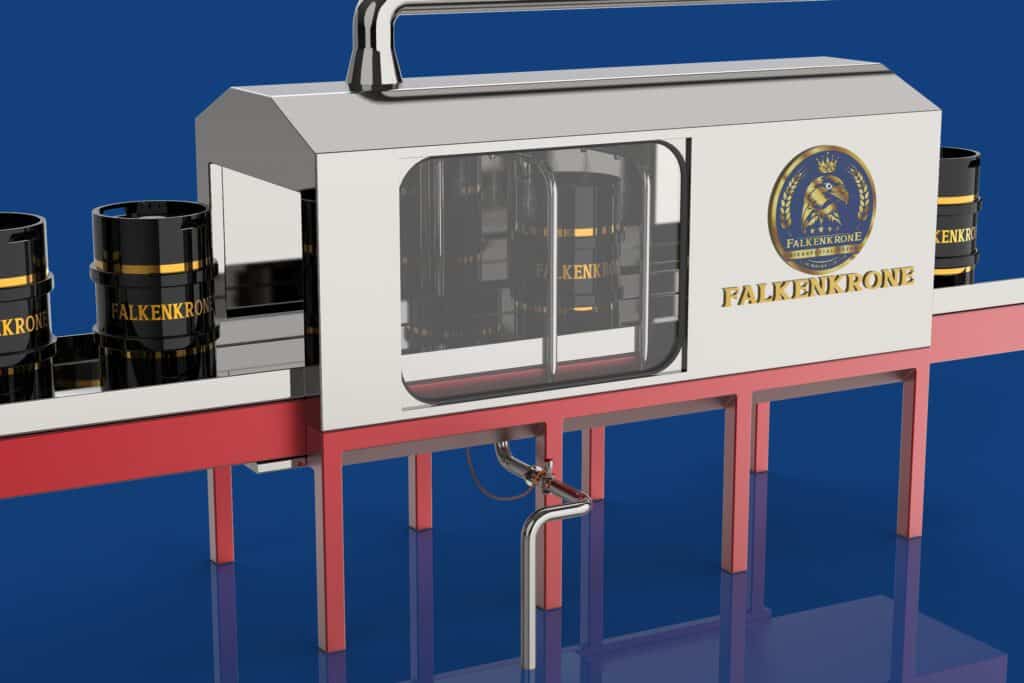

14. Schritt ist Reinigung von Fass und Flasche

Die Ausrüstung zum Spülen, Desinfizieren und Befüllen befindet sich auf dem Gestell aus rostfreiem Stahl. Die Bierfässer werden in den Eingang eingesetzt und aus dem Ausgang der Maschine entfernt, oder sie können mit Förderbändern hinein- und heraustransportiert werden. Die Multifunktionsköpfe werden mit Pneumatikzylindern auf die Fässer gedrückt. Wasch-, Desinfektions- und Füllprogramme werden vollautomatisch durchgeführt. Der Prozess wird von einem Industrie-PC mit Textanzeige gesteuert.

Waschkopf

Überprüfen der Rückstände und Druck , Entfernen von Bierrückständen mit sterilem Luft , Impuls Sprühen mit Wasser / Entfernen von Restwasser durch sterilisierte Luft / Impulsspritzen des Innenflächenrohres mit Hydroxid, / Entfernen von Restwasser durch sterilisierte Luft,/ Impuls Sprühen mit Säure. Einblasen von Säure mit steriler Luft / Impuls Sprühen mit heißem Wasser / Verdrängung des Wassers durch Dampf Unter Druck setzen des Fasses und Druckregelung / Aktive saubere Dampfsterilisation Druckkontrolle Erweiterung und Druckbeaufschlagung durch heißen Dampf.

Füllkopf

Aktive Sterilisation mit heißem Dampf unter Druck / Blasen von Rückständen mit Dampf mit co2.Unter Druck setzen mit co2 auf erforderlichen Druck / Füllung mit Bier.

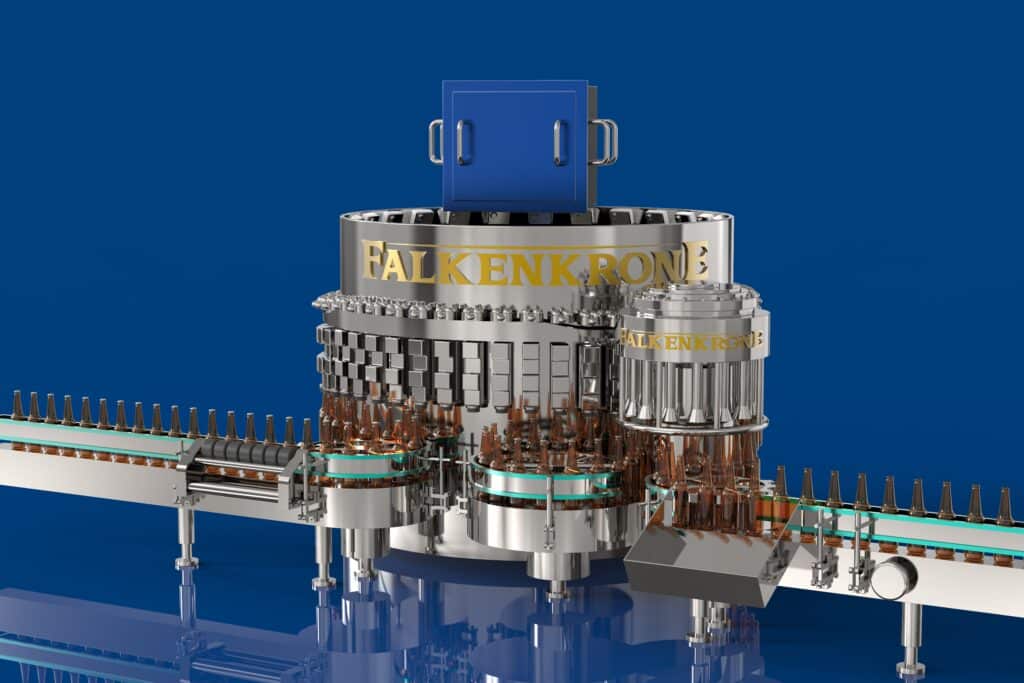

15. Schritt ist Abfüllung

Die Vervielfältigung, Verbreitung, Vorführung dieser Inhalte wie Bilder, Texte und Animationen ist nicht gestattet. Sämtliche Nutzungs- und Verwertungsrechte unterliegen dem Urheberrecht und liegen ausschließlich bei der Marke FALKENKRONE. Jeder unbefugte Besitz, jede unbefugte Reproduktion, Verbreitung, Anzeige oder Vorführung dieser Grafiken, Bilder, Texte und Animationen wird gemeldet. Wir danken für Ihr Verständnis und hoffen, dass Ihnen unsere Webseite gefällt.Die Marke FALKENKRONE wird von der Kölner Anwaltskanzlei Christian Weil betreut.Die Spezialgebiete sind internationale Marken, Domain und Patenrechte

Copyright © 2025 FALKENKRONE. Alle Rechte vorbehalten